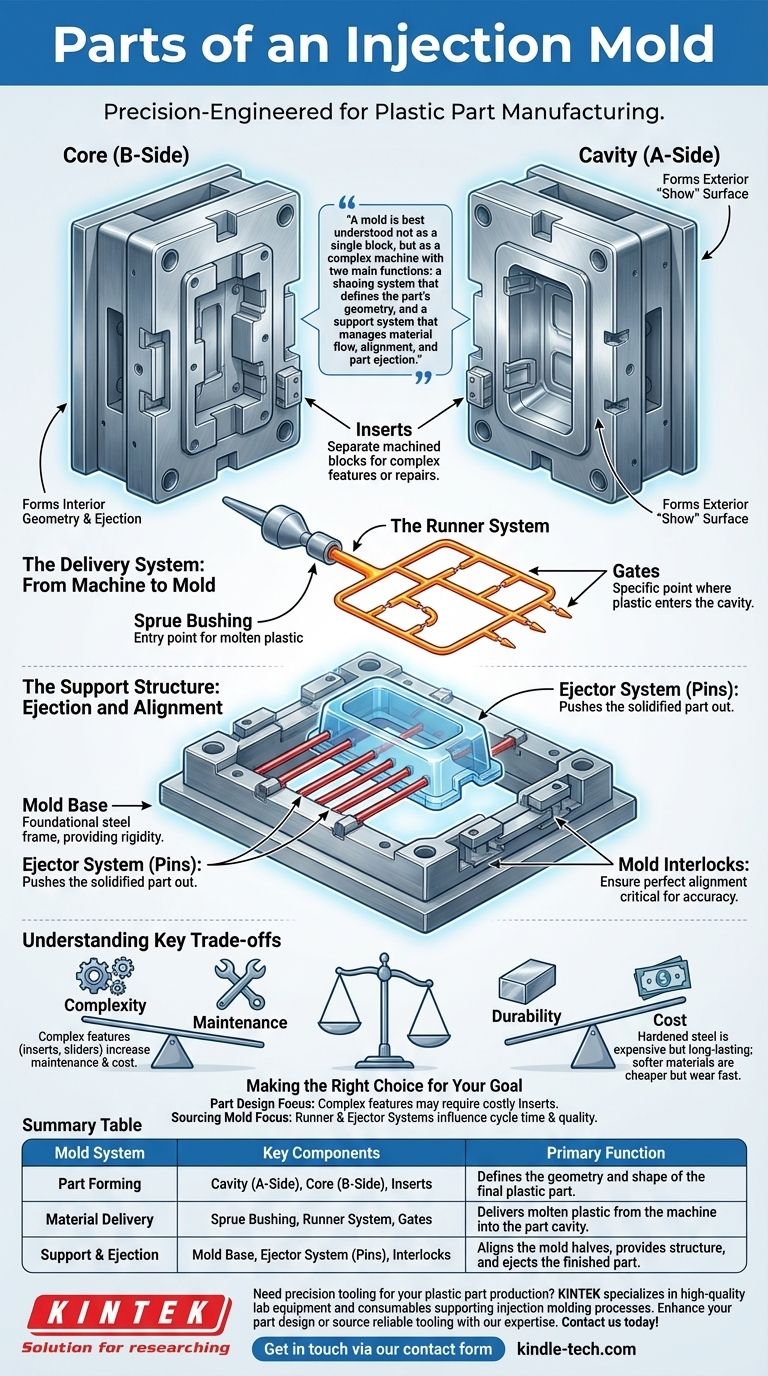

En esencia, un molde de inyección es una herramienta de acero diseñada con precisión compuesta por dos mitades principales: el Núcleo (Core) y la Cavidad (Cavity), que forman el espacio negativo de la pieza de plástico final. Estas se alojan dentro de una Plina Base del Molde (Mold Base) estandarizada y son soportadas por varios sistemas críticos que suministran el plástico fundido, enfrían la pieza y la expulsan de forma segura.

Un molde se entiende mejor no como un solo bloque, sino como una máquina compleja con dos funciones principales: un sistema de conformado que define la geometría de la pieza y un sistema de soporte que gestiona el flujo del material, la alineación y la expulsión de la pieza.

El Corazón del Molde: Conformado de la Pieza

Los componentes que dan forma directamente al plástico fundido son los más críticos para determinar la calidad, apariencia y función de la pieza final. Estas partes se encuentran en las dos mitades del molde.

La Cavidad (Lado A)

La Cavidad es la mitad del molde que típicamente forma la superficie exterior o de "exhibición" de una pieza. Suele ser la mitad menos compleja y generalmente está montada en la placa fija de la máquina de moldeo.

El Núcleo (Lado B)

El Núcleo es la otra mitad del molde que forma la geometría interior de la pieza. Normalmente está montado en la placa móvil y también contiene el sistema expulsor necesario para empujar la pieza terminada hacia afuera.

Insertos

Los Insertos son bloques de acero separados y mecanizados que se ajustan en cavidades dentro del núcleo o la cavidad. Se utilizan para crear características complejas, facilitar reparaciones o permitir la fabricación de diferentes versiones de una pieza a partir del mismo molde base.

El Sistema de Suministro: De la Máquina al Molde

Antes de que el plástico pueda ser moldeado, debe viajar desde la máquina de moldeo por inyección hasta la cavidad. Esto se maneja mediante una red de canales.

Bushing de Entrada (Sprue Bushing)

El Bushing de Entrada es el punto de entrada para el plástico fundido. Es una boquilla de acero endurecido que se asienta contra la boquilla del barril de la máquina de moldeo, creando un camino sellado para que el material ingrese al molde.

El Sistema de Colada (Runner System)

El Sistema de Colada es una serie de canales mecanizados en la cara del molde que distribuyen el plástico desde el buje de entrada hasta las cavidades de las piezas individuales. El diseño de la colada es fundamental para garantizar que todas las cavidades se llenen de manera uniforme.

Puntos de Inyección (Gates)

El Punto de Inyección es el lugar específico donde el plástico sale del sistema de colada y entra en la cavidad de la pieza. El tamaño, el tipo y la ubicación del punto de inyección tienen un gran impacto en la apariencia cosmética final y la integridad estructural de la pieza.

La Estructura de Soporte: Expulsión y Alineación

Estos componentes no dan forma al plástico, pero son esenciales para que el molde funcione ciclo tras ciclo con alta precisión.

Plina Base del Molde (Mold Base)

La Plina Base del Molde es el marco de acero fundamental que mantiene unidos el núcleo, la cavidad y todos los demás componentes. Actúa como el chasis, proporcionando rigidez y los puntos de montaje para la instalación en la máquina de moldeo.

El Sistema Expulsor (Ejector System)

El Sistema Expulsor es el mecanismo que empuja la pieza solidificada fuera de la mitad del núcleo del molde después de que este se abre. Sus componentes más comunes son los Pasadores Expulsores (Ejector Pins), que son varillas redondas que presionan contra la pieza para forzar su liberación.

Bloqueos del Molde (Mold Interlocks)

Los Bloqueos son características mecanizadas de precisión en cada mitad del molde que se acoplan cuando el molde se cierra. Aseguran una alineación perfecta entre el núcleo y la cavidad, lo cual es fundamental para mantener un grosor de pared constante y la precisión de la pieza.

Comprensión de las Compensaciones Clave

El diseño de un molde es una serie de compromisos de ingeniería que equilibran el rendimiento, la longevidad y el costo.

Complejidad vs. Mantenimiento

Añadir componentes como insertos, correderas para socavados o sistemas de colada caliente complejos permite diseños de piezas más intrincados. Sin embargo, cada adición aumenta el costo inicial e introduce un posible punto de fallo o mantenimiento requerido.

Durabilidad vs. Costo

La elección del acero es un impulsor de costos principal. Un molde hecho de acero preendurecido más blando o aluminio es mucho más barato y rápido de mecanizar, pero se desgastará rápidamente. Un molde de acero para herramientas completamente endurecido es caro, pero puede producir millones de piezas de manera confiable.

Tomar la Decisión Correcta para su Objetivo

Comprender estos componentes le permite tomar mejores decisiones, ya sea que esté diseñando un producto o buscando herramientas.

- Si su enfoque principal es el diseño de la pieza: Preste mucha atención a cómo su geometría será formada por el Núcleo y la Cavidad, ya que las características complejas pueden requerir Insertos costosos o acciones laterales.

- Si su enfoque principal es la adquisición de un molde: Examine detenidamente las cotizaciones para comprender el Sistema de Colada y el Sistema Expulsor propuestos, ya que estos influyen mucho en el tiempo de ciclo y la calidad de la pieza.

En última instancia, ver el molde como un sistema integrado de componentes especializados es el primer paso hacia una fabricación exitosa de piezas de plástico.

Tabla de Resumen:

| Sistema del Molde | Componentes Clave | Función Principal |

|---|---|---|

| Conformado de la Pieza | Cavidad (Lado A), Núcleo (Lado B), Insertos | Define la geometría y la forma de la pieza de plástico final. |

| Suministro de Material | Bushing de Entrada, Sistema de Colada, Puntos de Inyección | Suministra plástico fundido desde la máquina hasta la cavidad de la pieza. |

| Soporte y Expulsión | Plina Base del Molde, Sistema Expulsor (Pasadores), Bloqueos | Alinea las mitades del molde, proporciona estructura y expulsa la pieza terminada. |

¿Necesita utillaje de precisión para la producción de sus piezas de plástico?

KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad que soportan procesos de fabricación avanzados como el moldeo por inyección. Ya sea que esté optimizando el diseño de su pieza o buscando utillaje confiable, nuestra experiencia puede ayudarle a lograr resultados y eficiencia superiores.

Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y fabricación. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

La gente también pregunta

- ¿Cómo colaboran los moldes de acero y el equipo hidráulico para el moldeo de alta densidad? Optimizar la preparación del cuerpo en verde FGM WC/Cu

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Qué es un molde en la fabricación? Desbloquee la producción en masa con herramientas de precisión

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas