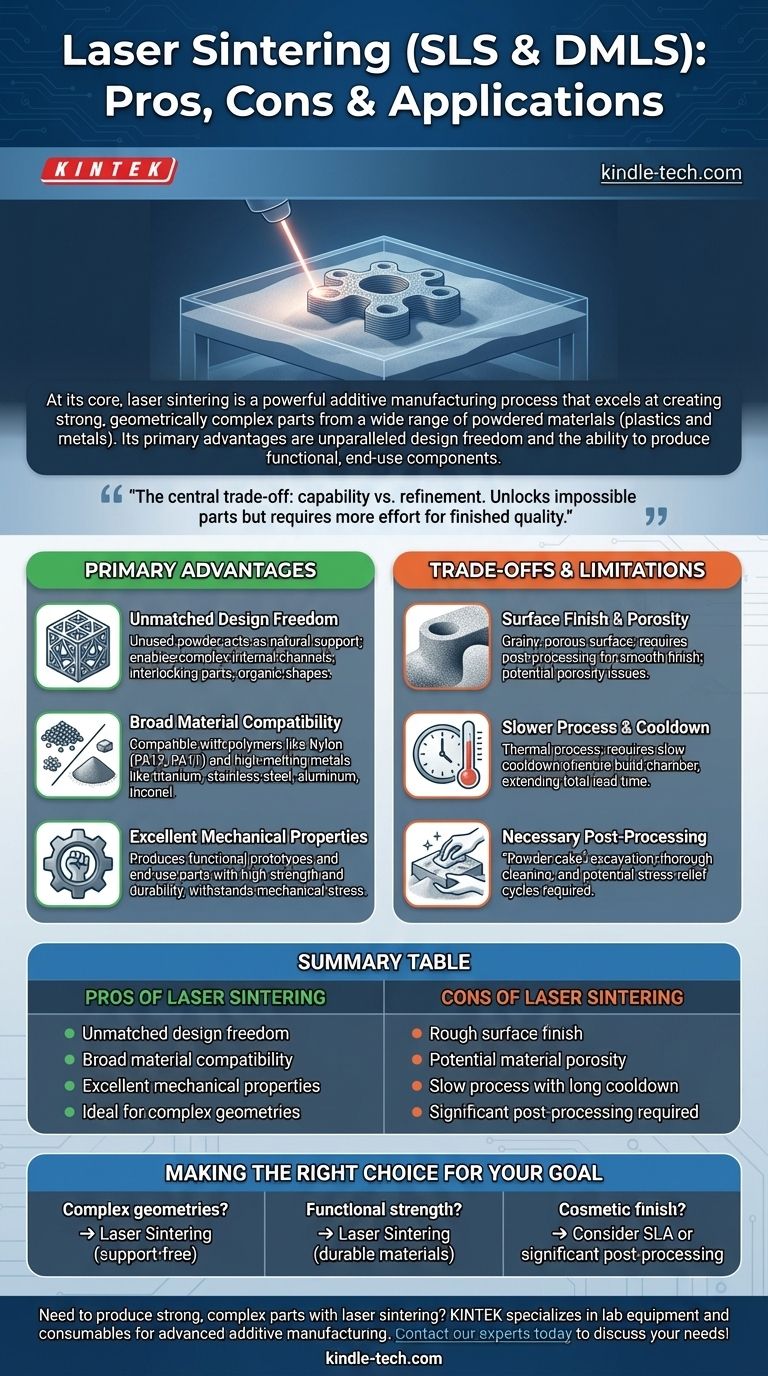

En esencia, la sinterización láser es un potente proceso de fabricación aditiva que destaca en la creación de piezas resistentes y geométricamente complejas a partir de una amplia gama de materiales en polvo, incluidos plásticos y metales. Sus principales ventajas son una libertad de diseño inigualable y la capacidad de producir componentes funcionales para uso final. Sin embargo, estos beneficios se equilibran con inconvenientes como un acabado superficial más rugoso, la posible porosidad del material y la necesidad de un posprocesamiento significativo.

La disyuntiva central de la sinterización láser es la capacidad frente al refinamiento. Desbloquea la posibilidad de producir piezas que son imposibles de crear con métodos tradicionales, pero lograr un estado de calidad final a menudo requiere más esfuerzo que otras tecnologías de impresión.

Las principales ventajas de la sinterización láser

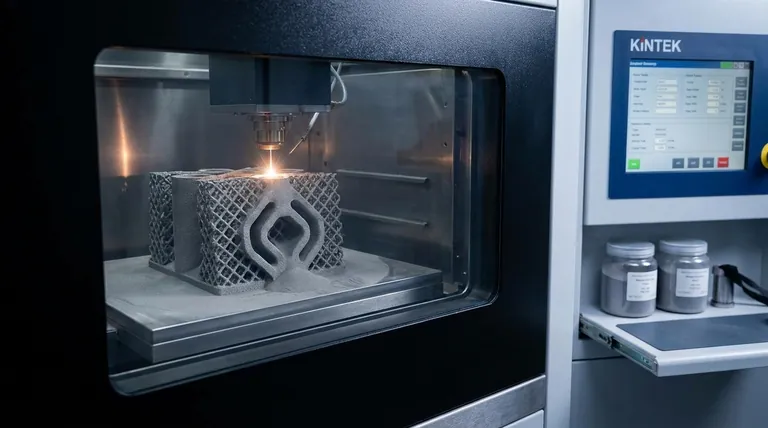

La sinterización láser, a menudo conocida por los nombres de procesos específicos Sinterización Selectiva por Láser (SLS) para polímeros y Sinterización Directa por Láser de Metal (DMLS) para metales, ofrece beneficios únicos que la convierten en una piedra angular de la fabricación moderna.

Libertad de diseño inigualable

La mayor ventaja de esta tecnología es que el polvo no utilizado en la cámara de construcción actúa como una estructura de soporte natural para la pieza que se está imprimiendo.

Esta naturaleza autoportante elimina la necesidad de estructuras de soporte dedicadas que deben retirarse manualmente más tarde. Esto permite la creación de canales internos increíblemente complejos, componentes entrelazados o móviles impresos en una sola pieza, y formas orgánicas que serían imposibles de mecanizar o moldear.

Amplia compatibilidad de materiales

El proceso utiliza un láser de alta potencia para fusionar materiales en polvo, lo que lo hace compatible con una gran variedad de materiales de grado de ingeniería.

Esto incluye polímeros duraderos como el Nylon (PA12, PA11) y metales con altos puntos de fusión como titanio, acero inoxidable, aluminio e Inconel. Esta versatilidad lo hace adecuado para industrias exigentes como la aeroespacial, la médica y la automotriz.

Excelentes propiedades mecánicas

Las piezas producidas mediante sinterización láser son conocidas por su resistencia y durabilidad, a menudo rivalizando o superando las propiedades de las piezas fabricadas mediante métodos tradicionales.

Esto hace que la tecnología sea ideal para producir prototipos funcionales y piezas de uso final, no solo modelos visuales. Estos componentes pueden soportar un estrés mecánico y una exposición ambiental significativos.

Comprensión de las disyuntivas y limitaciones

Aunque es potente, la sinterización láser no es una solución universal. Su proceso único introduce desafíos específicos que deben considerarse.

Acabado superficial y porosidad

La naturaleza de fusionar gránulos de polvo capa por capa da como resultado un acabado superficial característicamente granulado y poroso.

Las piezas salen de la máquina con una textura mate y rugosa. Si bien esto es adecuado para muchas aplicaciones funcionales, lograr una superficie lisa requiere pasos de posprocesamiento como el volteo con medios, el chorreado con perlas o el alisado químico. La porosidad inherente también puede ser una preocupación para aplicaciones que requieren estanqueidad al aire o propiedades de fatiga específicas.

Proceso más lento y tiempos de enfriamiento

La sinterización láser es un proceso térmico. Una vez completada la impresión, toda la cámara de construcción llena de polvo debe enfriarse lenta y uniformemente para evitar la deformación de las piezas.

Este período de enfriamiento puede llevar muchas horas, a veces tanto como el trabajo de impresión en sí. Esto extiende el tiempo total de entrega en comparación con las tecnologías en las que las piezas son accesibles inmediatamente después de la impresión.

Posprocesamiento necesario

El flujo de trabajo no termina cuando la impresora se detiene. El "pastel de polvo" debe excavarse cuidadosamente para recuperar las piezas.

Luego, estas piezas deben limpiarse a fondo para eliminar todo el polvo residual, un proceso que a menudo se realiza con aire comprimido o chorreado con perlas. Para las piezas metálicas, pueden ser necesarios ciclos adicionales de alivio de tensión térmica para garantizar la estabilidad del material.

Tomar la decisión correcta para su objetivo

Para determinar si la sinterización láser es la tecnología adecuada, considere el objetivo principal de su proyecto.

- Si su enfoque principal son las geometrías complejas o los ensamblajes consolidados: La naturaleza sin soportes de la sinterización láser la convierte en la opción ideal para piezas imposibles de mecanizar o moldear.

- Si su enfoque principal es la resistencia funcional en materiales de grado de ingeniería: Este proceso sobresale en la creación de piezas duraderas de uso final a partir de una amplia gama de polímeros y metales para aplicaciones exigentes.

- Si su enfoque principal es un acabado superficial cosmético y liso directamente desde la máquina: Debe considerar tecnologías alternativas como la Estereolitografía (SLA) o planificar pasos de posprocesamiento significativos.

Comprender estos principios fundamentales le permite aprovechar la sinterización láser no solo como una herramienta de fabricación, sino como una ventaja estratégica de ingeniería.

Tabla de resumen:

| Ventajas de la sinterización láser | Desventajas de la sinterización láser |

|---|---|

| Libertad de diseño inigualable (no se necesitan estructuras de soporte) | Acabado superficial rugoso y granulado |

| Amplia compatibilidad de materiales (plásticos y metales) | Posible porosidad del material |

| Excelentes propiedades mecánicas para piezas de uso final | Proceso lento con largos tiempos de enfriamiento |

| Ideal para geometrías complejas y ensamblajes consolidados | Se requiere un posprocesamiento significativo |

¿Necesita producir piezas resistentes y complejas con sinterización láser? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para procesos avanzados de fabricación aditiva. Ya sea que esté prototipando o produciendo componentes de uso final, nuestras soluciones le ayudan a lograr precisión y fiabilidad. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿El aceite de pirólisis es una energía renovable? Sí, si su materia prima es biomasa sostenible.

- ¿Cuál es el propósito principal de usar un agitador orbital en la adsorción de iones metálicos? Optimizar el rendimiento de PAF

- ¿Cuáles son las ventajas y desventajas del sinterizado selectivo por láser (SLS)? Desbloquea la complejidad funcional

- ¿Cómo funciona la deposición física de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es el rendimiento del aceite de pirólisis? Diseñe su proceso para un rendimiento líquido del 60-75%

- ¿Qué es la pulverización catódica de RF de materiales de óxido? Una guía para depositar películas aislantes de alta calidad

- ¿Es el proceso de sinterización peligroso? Identificación de riesgos clave y protocolos de seguridad

- ¿Cuál es el instrumento utilizado en el análisis de espectroscopia IR? La guía definitiva de los espectrómetros FTIR