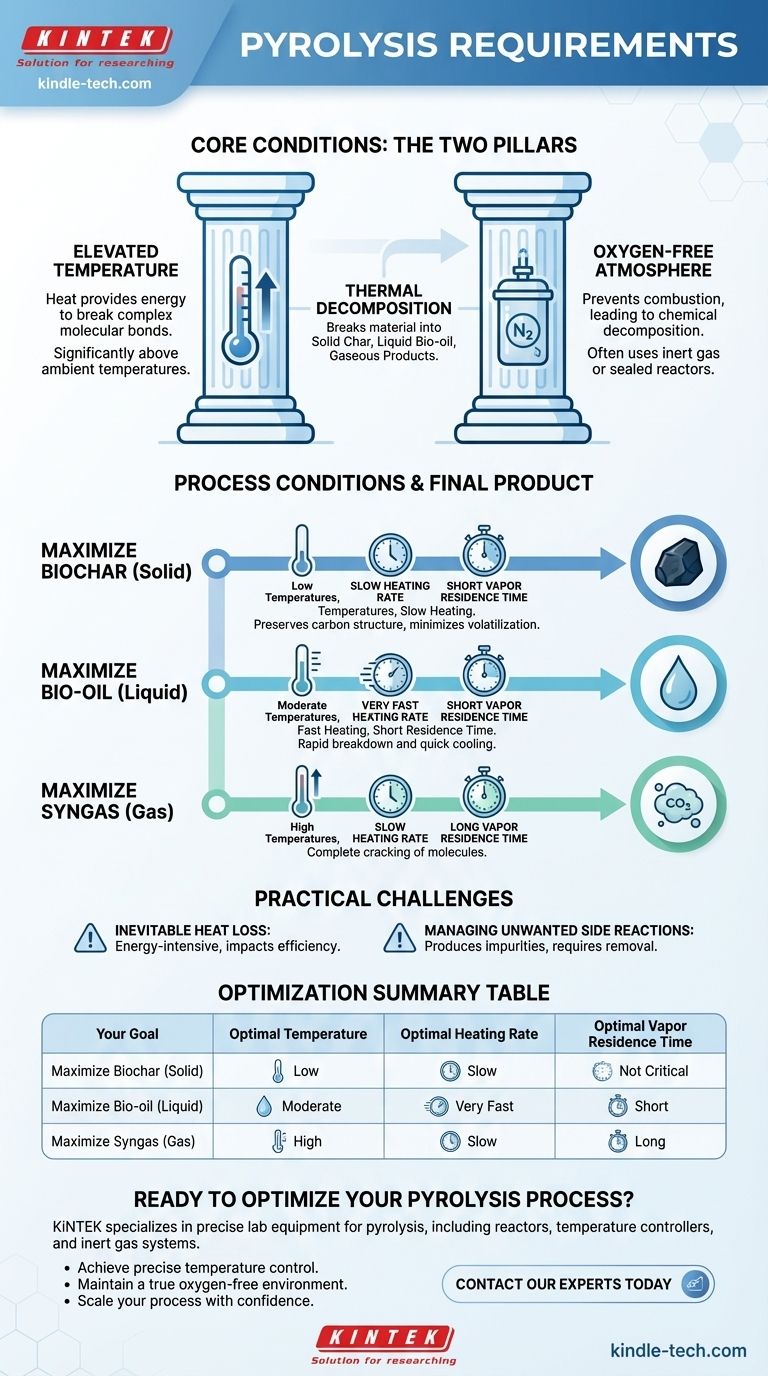

En esencia, la pirólisis requiere dos condiciones fundamentales. El proceso implica la descomposición térmica de los materiales a altas temperaturas, pero fundamentalmente, esto debe ocurrir en un ambiente con deficiencia de oxígeno o completamente libre de oxígeno. Esta ausencia de oxígeno es lo que previene la combustión y, en cambio, hace que los enlaces químicos del material se descompongan en una mezcla de productos sólidos, líquidos y gaseosos.

Los requisitos específicos de temperatura, velocidad de calentamiento y tiempo de residencia de los vapores no son universales; son variables estratégicas que debe ajustar para controlar si el producto final es predominantemente carbón sólido, bioaceite líquido o gas combustible.

Los Dos Pilares Fundamentales de la Pirólisis

La pirólisis es una descomposición química controlada, no un simple proceso de quema. Para lograr esto, se deben cumplir dos condiciones ambientales innegociables.

Requisito 1: Temperatura Elevada

El calor es el motor de la pirólisis. Proporciona la energía necesaria para romper los complejos enlaces moleculares dentro de la materia prima.

El rango de temperatura requerido es amplio y depende en gran medida de la materia prima y los productos deseados, pero siempre está significativamente por encima de las temperaturas ambiente.

Requisito 2: Una Atmósfera Libre de Oxígeno

Este es el requisito definitorio que distingue la pirólisis de la combustión. Al eliminar el oxígeno, se evita que el material se queme y libere su energía principalmente como calor.

En lugar de combustionar, el material se descompone en componentes químicos valiosos. Esto se logra típicamente utilizando un gas inerte como el nitrógeno o diseñando un reactor sellado donde se elimina el oxígeno entrante.

Cómo las Condiciones del Proceso Dictan el Producto Final

Una vez que se cumplen los dos requisitos fundamentales, puede manipular varias variables del proceso para dirigir las reacciones químicas hacia un resultado específico. El equilibrio entre estas variables determina el rendimiento final de sólidos, líquidos y gases.

Optimización para Biocarbón (Sólido)

Para maximizar el rendimiento de carbón sólido, el objetivo es una descomposición lenta y controlada que preserve la estructura del carbono.

Esto se logra con bajas temperaturas y velocidades de calentamiento lentas. Este proceso suave minimiza la volatilización del material, dejando atrás un sólido rico en carbono.

Optimización para Bioaceite (Líquido)

Para producir el mayor rendimiento de productos líquidos (bioaceite), el proceso debe descomponer rápidamente la materia prima y enfriar inmediatamente los vapores resultantes.

Esto requiere temperaturas moderadas, pero con velocidades de calentamiento muy altas y un tiempo de residencia de gas corto. Los vapores se eliminan rápidamente de la zona caliente y se condensan en un líquido antes de que puedan descomponerse aún más en gas.

Optimización para Gas de Síntesis (Gas)

Si el objetivo es maximizar los productos gaseosos, el proceso debe ser lo suficientemente intenso como para descomponer no solo la materia prima original, sino también los vapores líquidos intermedios.

Esto se logra mejor con altas temperaturas, bajas velocidades de calentamiento y un largo tiempo de residencia de gas. Esto permite el "craqueo" completo de las moléculas de hidrocarburos más grandes en moléculas de gas más pequeñas e incondensables como el hidrógeno y el metano.

Comprensión de los Desafíos Prácticos

Lograr las condiciones ideales en la práctica implica importantes desafíos de ingeniería y compensaciones que afectan la eficiencia y la pureza del producto.

Pérdida de Calor Inevitable

La pirólisis es un proceso que consume mucha energía. Mantener altas temperaturas en un reactor significa que la pérdida de calor específica del proceso es un factor importante en la eficiencia energética general. Cualquier energía que escape al medio ambiente se desperdicia y aumenta los costos operativos.

Gestión de Reacciones Secundarias no Deseadas

El entorno químico dentro de un reactor de pirólisis es complejo. Las reacciones secundarias son comunes y pueden producir subproductos no deseados, como compuestos aromáticos complejos o diversos hidrocarburos.

Si el objetivo es un producto puro, como hidrógeno de grado industrial a partir de la pirólisis de metano, estas impurezas deben tenerse en cuenta y eliminarse, lo que añade complejidad y costo al proceso.

Tomar la Decisión Correcta para su Objetivo

Los requisitos óptimos para su proceso de pirólisis dependen completamente del producto que más valore.

- Si su enfoque principal es maximizar el carbón sólido: Utilice bajas temperaturas y velocidades de calentamiento lentas para favorecer una conversión controlada en estado sólido.

- Si su enfoque principal es producir bioaceite líquido: Emplee temperaturas moderadas con altas velocidades de calentamiento y asegúrese de que los vapores se eliminen y condensen rápidamente.

- Si su enfoque principal es generar gas combustible: Aplique altas temperaturas y permita que los vapores tengan un largo tiempo de residencia en la zona caliente para asegurar que se descompongan por completo.

En última instancia, dominar la pirólisis consiste en controlar con precisión sus condiciones centrales para dictar el resultado de la transformación química.

Tabla Resumen:

| Su Objetivo | Temperatura Óptima | Velocidad de Calentamiento Óptima | Tiempo de Residencia de Vapor Óptimo |

|---|---|---|---|

| Maximizar Biocarbón (Sólido) | Baja | Lenta | No Crítico |

| Maximizar Bioaceite (Líquido) | Moderada | Muy Rápida | Corto |

| Maximizar Gas de Síntesis (Gas) | Alta | Lenta | Largo |

¿Listo para construir u optimizar su proceso de pirólisis?

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles precisos necesarios para dominar la pirólisis. Ya sea que esté investigando la conversión de materia prima, optimizando el rendimiento del bioaceite o escalando la producción de gas de síntesis, nuestros reactores, controladores de temperatura y sistemas de gas inerte están diseñados para la precisión y la fiabilidad.

Le proporcionamos las herramientas para ayudarle a:

- Lograr un control preciso de la temperatura para resultados consistentes.

- Mantener un ambiente verdaderamente libre de oxígeno para prevenir la combustión.

- Escalar su proceso desde I+D hasta la planta piloto con confianza.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución adecuada para las necesidades de su laboratorio.

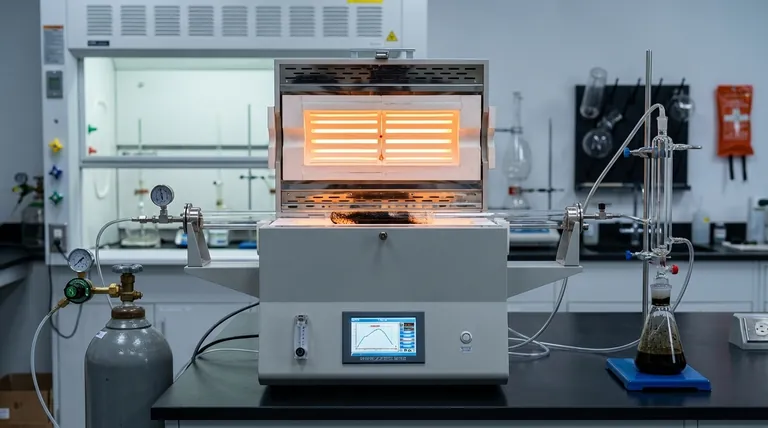

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de producción de bio-aceite? La Guía Definitiva de Pirólisis y Procesos Alternativos de Biocombustibles

- ¿Cuál es el propósito del calcinador? Aumentar la eficiencia de la producción de cemento y la formación de clínker

- ¿Cuál es el problema con el aceite de pirólisis? Desafíos clave del bioaceite como combustible

- ¿Cuáles son los usos de los productos de pirólisis? Desbloquee el valor del bioaceite, el biocarbón y el syngas

- ¿Cuál es el tiempo de residencia de la pirólisis lenta? Maximice su rendimiento de biocarbón con un procesamiento de horas de duración

- ¿Cuáles son los productos de la pirólisis del caucho? Transformando Residuos en Recursos Valiosos

- ¿Cuál es el mejor catalizador para la pirólisis de plásticos? Relacione su catalizador con sus objetivos de residuos plásticos

- ¿Cuáles son los factores que afectan la pirólisis de plásticos? Optimice el rendimiento y la calidad a partir de residuos plásticos