En la composición de doble tornillo, las materias primas se transforman en un compuesto plástico uniforme y funcional a través de una serie de etapas estrictamente controladas. Los pasos fundamentales son la alimentación, la fusión, el transporte, la mezcla, la desgasificación y, finalmente, la extrusión del producto homogeneizado. Cada etapa ocurre en una zona específica del barril de la extrusora, dictada por el diseño de los elementos giratorios del tornillo.

En esencia, la composición de doble tornillo no es solo una mezcla; es un proceso termodinámico y mecánico altamente diseñado. Utiliza elementos de tornillo configurados con precisión para controlar la transformación de las entradas brutas en un material final con propiedades específicas y repetibles.

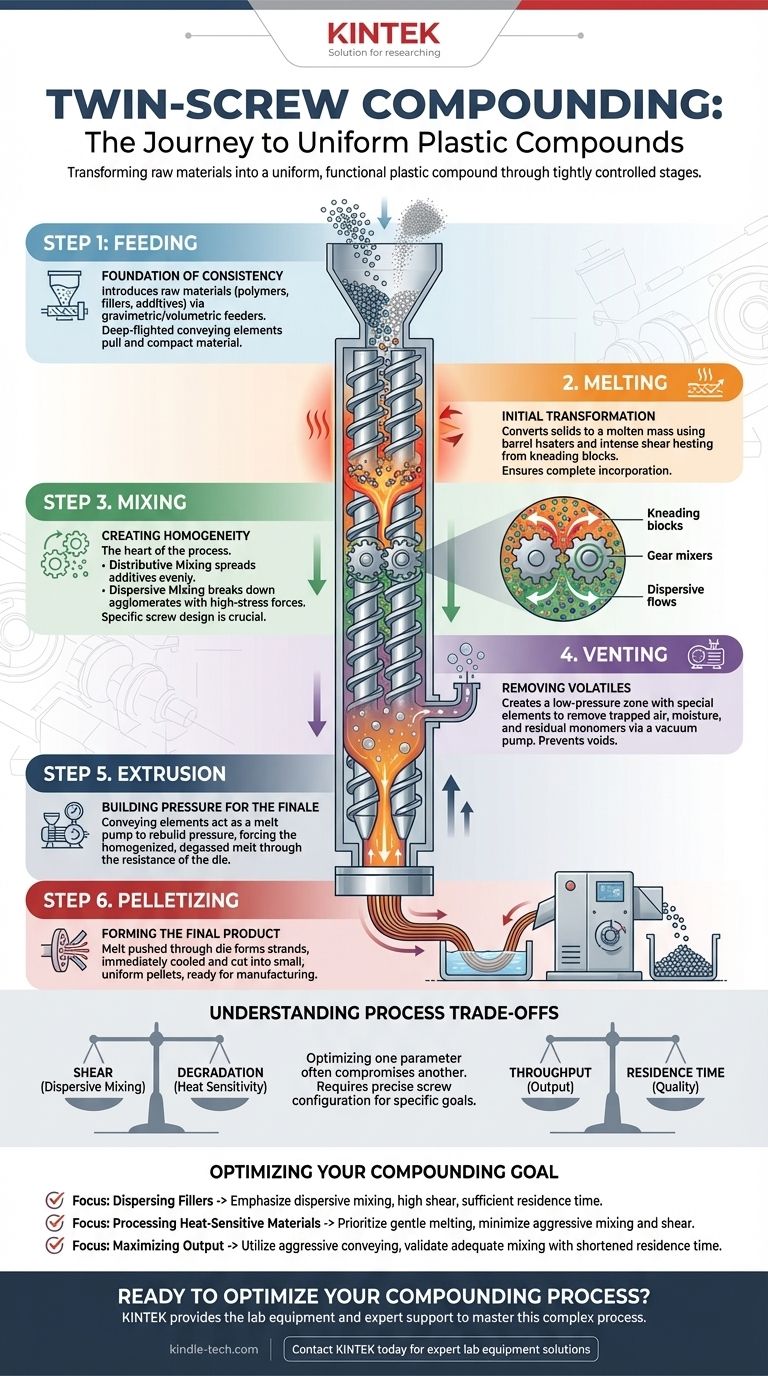

Un viaje a través del barril de la extrusora

El proceso de composición se puede visualizar como un viaje que las materias primas realizan desde la tolva hasta la boquilla. Cada sección de los tornillos gemelos está diseñada para realizar una tarea específica para avanzar en esta transformación.

Paso 1: Alimentación - La base de la consistencia

El proceso comienza introduciendo las materias primas (polímeros, cargas y aditivos) en la boca de alimentación de la extrusora. Esto se hace típicamente con un alimentador gravimétrico, que dosifica los materiales por peso para una máxima precisión, o un alimentador volumétrico, que dosifica por volumen.

Una velocidad de alimentación constante y uniforme es innegociable para producir un compuesto de calidad. Los elementos iniciales del tornillo están diseñados como secciones de transporte de paso profundo que extraen el material de la boca de alimentación y comienzan a compactarlo.

Paso 2: Fusión - La transformación inicial

Una vez transportado hacia adelante, el material entra en la zona de fusión. La fusión se logra a través de dos mecanismos principales: la conducción de calor de las paredes calentadas del barril y, lo que es más importante, el calentamiento por cizallamiento generado por la acción mecánica de los tornillos.

Los bloques de amasado u otros elementos especializados crean intensas fuerzas de cizallamiento, convirtiendo rápidamente los gránulos o polvo de polímero sólido en un estado fundido. Esta etapa es crítica para asegurar que todos los componentes se incorporen en una única masa fundida.

Paso 3: Mezcla - Creación de homogeneidad

Este es el corazón del proceso de composición. Después de la fusión, el material se somete a una mezcla intensa para asegurar que todos los ingredientes se distribuyan uniformemente. Hay dos tipos de mezcla:

- Mezcla distributiva: Este proceso distribuye las partículas de aditivo uniformemente por toda la matriz polimérica, como remover azúcar en agua. Asegura que no haya áreas ricas en aditivos o ricas en polímero.

- Mezcla dispersiva: Este proceso aplica fuerzas de alta tensión para romper los aglomerados (grumos) de aditivos, como pigmentos o cargas, en sus partículas primarias. Los bloques de amasado con holguras estrechas son excelentes para la dispersión.

La elección y secuencia de los elementos de mezcla en el diseño del tornillo determinan la calidad final del compuesto.

Paso 4: Desgasificación - Eliminación de volátiles no deseados

Muchos procesos de composición requieren una etapa de desgasificación o desvolatilización. Esta sección de la extrusora está diseñada con elementos de tornillo especiales que crean una zona de baja presión.

Esta caída de presión permite que los volátiles no deseados, como el aire atrapado, la humedad o los monómeros residuales, sean extraídos de la corriente de fusión por una bomba de vacío. Este paso es crítico para prevenir vacíos en el producto final y mejorar las propiedades del material.

Paso 5: Extrusión - Acumulación de presión para el final

Después de la zona de desgasificación de baja presión, los tornillos deben volver a acumular presión en la masa fundida. Esto se logra con un conjunto final de elementos de transporte que actúan como una bomba de masa fundida.

Esta presión es necesaria para forzar el polímero fundido homogeneizado y desgasificado a través de la resistencia del componente final: la boquilla.

Paso 6: Peletizado - Formación del producto final

El paso final es la extrusión, donde la masa fundida presurizada se empuja a través de una placa de boquilla, que contiene uno o muchos orificios pequeños. Esto forma hebras continuas de plástico, a menudo llamadas "espagueti".

Estas hebras se enfrían inmediatamente, típicamente en un baño de agua o con un rociador de agua, y luego se cortan en pequeños gránulos mediante un conjunto de cuchillas giratorias. Estos gránulos son el producto final vendible, listo para su uso en procesos de fabricación posteriores como el moldeo por inyección o la extrusión de perfiles.

Comprendiendo las compensaciones

El proceso de composición es un constante acto de equilibrio. Optimizar un parámetro a menudo significa comprometer otro.

Cizallamiento vs. Degradación

Las altas fuerzas de cizallamiento son excelentes para la mezcla dispersiva, pero también generan un calor significativo. Para polímeros sensibles al calor o al cizallamiento, un cizallamiento excesivo puede causar la ruptura de la cadena y degradar el peso molecular y las propiedades físicas del material.

Rendimiento vs. Tiempo de residencia

Aumentar la velocidad del tornillo aumentará la producción (rendimiento) de la máquina. Sin embargo, esto también reduce el tiempo de residencia, la cantidad de tiempo que el material permanece dentro de la extrusora. Tiempos de residencia más cortos pueden llevar a una fusión incompleta, una mezcla deficiente o una desgasificación insuficiente, comprometiendo la calidad del producto.

La importancia de la configuración del tornillo

No existe un único diseño de tornillo "correcto". La disposición, el tipo y la longitud de cada elemento (transporte, amasado, mezcla) se personalizan en gran medida para una formulación específica y un resultado deseado. Un diseño optimizado para dispersar negro de humo será fundamentalmente diferente de uno diseñado para mezclar suavemente un biopolímero sensible al cizallamiento.

Aplicando este conocimiento a su objetivo de composición

Su objetivo específico dicta cómo debe priorizar y configurar estas etapas.

- Si su enfoque principal es dispersar cargas difíciles: Su proceso debe enfatizar la etapa de mezcla dispersiva con bloques de amasado de alto cizallamiento y asegurar un tiempo de residencia suficiente.

- Si su enfoque principal es procesar materiales sensibles al calor: El diseño de su tornillo debe priorizar la fusión y el transporte suaves, utilizando elementos de mezcla menos agresivos para minimizar el calentamiento por cizallamiento y prevenir la degradación.

- Si su enfoque principal es maximizar la producción: Utilizará elementos de transporte agresivos y velocidades de tornillo más altas, pero debe validar que el tiempo de residencia acortado aún permita una mezcla y desvolatilización adecuadas para cumplir con los estándares de calidad.

Comprender estas etapas individuales lo transforma de un operador de máquina a un ingeniero de procesos, lo que le permite solucionar problemas y controlar verdaderamente las propiedades finales de su material.

Tabla resumen:

| Paso | Función clave | Equipo/Elemento clave |

|---|---|---|

| 1. Alimentación | Introducir materias primas (polímero, cargas, aditivos) | Alimentador gravimétrico/volumétrico, elementos de tornillo de transporte |

| 2. Fusión | Transformar sólidos en una masa fundida mediante calor y cizallamiento | Calentadores de barril, bloques de amasado |

| 3. Mezcla | Distribuir y dispersar aditivos uniformemente para la homogeneidad | Bloques de amasado, elementos de mezcla |

| 4. Desgasificación | Eliminar volátiles no deseados (aire, humedad) | Puerto de ventilación, bomba de vacío |

| 5. Extrusión | Acumular presión para empujar la masa fundida a través de la boquilla | Elementos de tornillo de transporte |

| 6. Peletizado | Formar y cortar la masa fundida en gránulos uniformes | Placa de boquilla, baño de agua, peletizador |

¿Listo para optimizar su proceso de composición y lograr propiedades de material superiores?

El control preciso que ofrece la composición de doble tornillo es clave para desarrollar compuestos plásticos de alto rendimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y el soporte experto que necesita para dominar este complejo proceso.

Ya sea que esté dispersando cargas difíciles, trabajando con polímeros sensibles al calor o buscando maximizar la producción, nuestras soluciones están diseñadas para satisfacer sus desafíos específicos de laboratorio. Permítanos ayudarle a configurar el equipo y los procesos adecuados para garantizar resultados consistentes y de alta calidad.

Contacte a KINTEK hoy mismo para discutir sus objetivos de composición y descubrir cómo nuestra experiencia en equipos de laboratorio puede impulsar su éxito.

Guía Visual

Productos relacionados

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

La gente también pregunta

- ¿Qué es el moldeo por inyección en palabras sencillas? Una guía sencilla para la producción en masa de piezas

- ¿Qué acabados se realizan con la técnica de calandrado? Consiga alto brillo, grabado en relieve y más

- ¿Cuál es la temperatura de pirólisis del caucho? Controle el proceso para maximizar su producción

- ¿Cuáles son las desventajas del proceso de extrusión? Costos elevados y límites geométricos explicados

- ¿Cuál es el agente de vulcanización más comúnmente utilizado? Descubra el poder de la vulcanización con azufre

- ¿Qué hacer con el moldeo por inyección? Producir en masa piezas de plástico de alta calidad de manera eficiente

- ¿Qué son los ejemplos extruidos? Descubra el proceso detrás de los objetos cotidianos

- ¿Cómo mezclar compuestos de caucho? Elegir entre molino abierto y mezclador interno