En esencia, la pirólisis de biomasa es un proceso de descomposición térmica que ocurre en ausencia de oxígeno, descomponiendo materiales orgánicos en productos sólidos, líquidos y gaseosos. Los pasos principales implican preparar y secar la biomasa, someterla a altas temperaturas en un reactor para desencadenar la descomposición química y, finalmente, separar y recolectar el biocarbón, el bio-aceite y el biogás resultantes.

La función central de la pirólisis no es simplemente quemar biomasa, sino deconstruirla estratégicamente. Al controlar el calor en un ambiente con poco oxígeno, se puede separar sistemáticamente la biomasa en un sólido rico en carbono (biocarbón), un portador de energía líquido (bio-aceite) y un gas combustible (biogás).

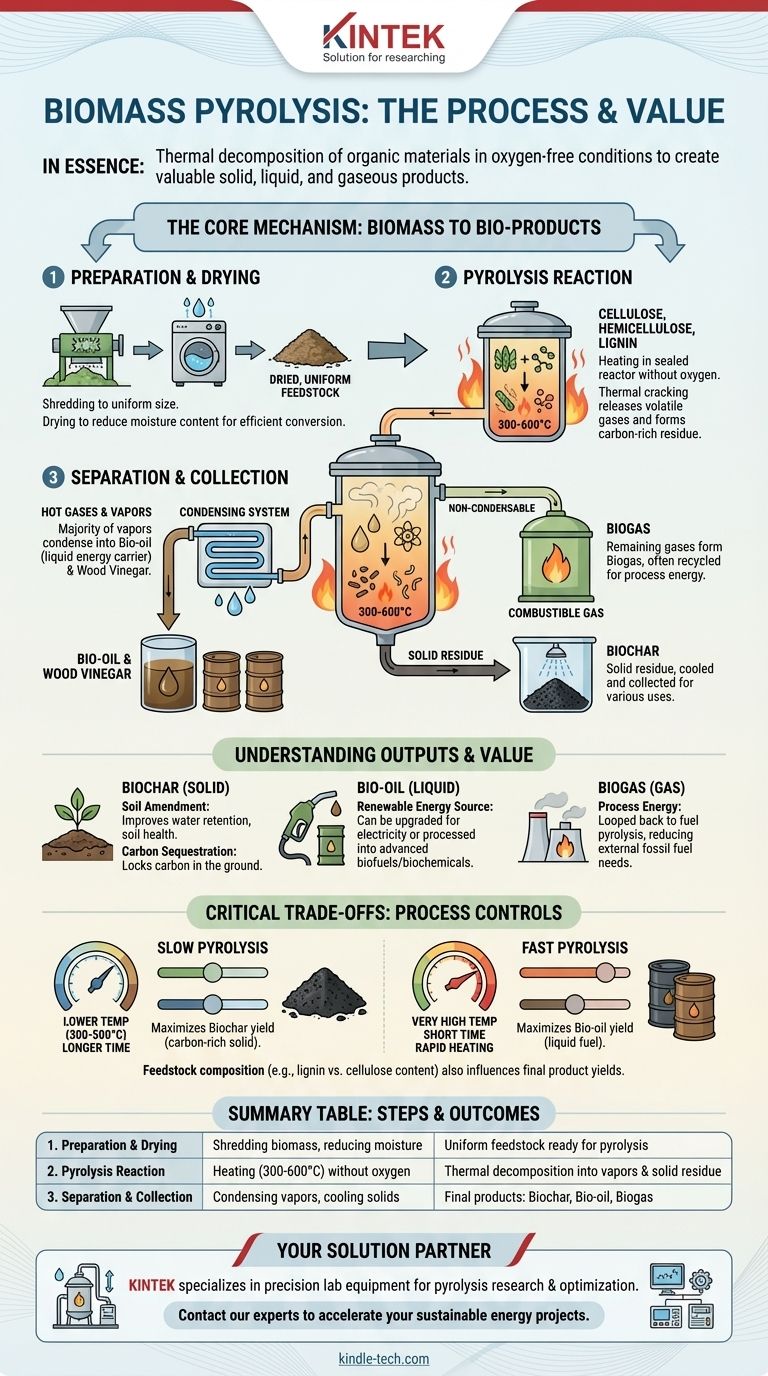

El Mecanismo Central: De Biomasa a Bioproductos

Comprender la pirólisis requiere verla como un proceso de transformación controlado y de múltiples etapas. Se trata menos de destrucción y más de conversión. Una planta de pirólisis está diseñada en torno a este flujo, desde la entrada de materia prima hasta la salida de producto refinado.

Paso 1: Preparación y Secado de la Materia Prima

Antes de que pueda comenzar la reacción principal, la biomasa cruda debe ser preparada. Esto generalmente implica triturar o astillar el material a un tamaño uniforme para asegurar un calentamiento homogéneo.

Lo más crítico es que la biomasa se seca para reducir su contenido de humedad. El agua consume una cantidad significativa de energía para vaporizarse y puede interferir con la eficiencia de la reacción de pirólisis, por lo que este paso preparatorio es vital para un proceso efectivo.

Paso 2: La Reacción de Pirólisis

Este es el corazón del proceso. La biomasa preparada entra en un reactor sellado, que se calienta a altas temperaturas (típicamente 300-600°C o más) en una ausencia casi total de oxígeno.

El calor intenso hace que los componentes primarios de la biomasa —celulosa, hemicelulosa y lignina— se descompongan químicamente. Este craqueo térmico libera gases volátiles y deja un residuo sólido rico en carbono.

Paso 3: Separación y Recolección de Productos

La mezcla de gases calientes y residuo sólido sale del reactor y entra en la etapa de separación.

El residuo sólido, conocido como biocarbón o biocarbón vegetal, se enfría típicamente con agua y se descarga para su recolección.

Los vapores calientes se dirigen a un sistema de condensación. A medida que se enfrían, la mayoría de los vapores se convierten en un líquido conocido como bio-aceite (o alquitrán) y vinagre de madera, que se recolectan en tanques.

Los gases restantes que no se condensan forman lo que se llama biogás o gas de síntesis. Este gas a menudo se recicla para proporcionar el calor al reactor de pirólisis, haciendo que todo el sistema sea más eficiente energéticamente.

Comprendiendo los Productos y su Valor

Cada producto del proceso de pirólisis tiene un uso distinto, por lo que la pirólisis se considera una tecnología clave para una economía circular.

El Sólido: Biocarbón

Este material estable y rico en carbono es el remanente sólido de la biomasa. No es carbón para asar.

Sus aplicaciones principales son como un potente mejorador del suelo para aumentar la retención de agua y la salud del suelo, y como una herramienta para la captura de carbono a largo plazo, fijando eficazmente el carbono de la atmósfera en el suelo.

El Líquido: Bio-aceite

El bio-aceite es un líquido denso y oscuro que puede considerarse un tipo de petróleo crudo derivado de plantas. Es una fuente potencial de energía renovable.

Después de su mejora y refinamiento, puede utilizarse para generar electricidad o procesarse en biocombustibles y bioquímicos avanzados.

El Gas: Biogás

Esta mezcla de gases combustibles es un subproducto valioso. Su uso más inmediato es recircularlo para alimentar la cámara de calentamiento de la planta de pirólisis.

Esto crea un ciclo energético parcialmente autosuficiente, reduciendo la necesidad de insumos externos de combustibles fósiles para operar el proceso.

Comprendiendo las Compensaciones Críticas

La proporción de biocarbón, bio-aceite y biogás no es fija. Se puede manipular ajustando las condiciones del proceso, lo que presenta una compensación crítica dependiendo del resultado deseado.

El Impacto de la Tasa de Calentamiento y la Temperatura

La pirólisis lenta, que implica temperaturas más bajas y tiempos de reacción más largos, maximiza la producción de biocarbón. El proceso más lento permite que más carbono permanezca en la estructura sólida.

La pirólisis rápida, caracterizada por tasas de calentamiento muy altas y tiempos de reacción cortos, está diseñada para maximizar el rendimiento de bio-aceite. La rápida descomposición craquea la biomasa en moléculas volátiles más pequeñas antes de que puedan descomponerse aún más en carbón y gas.

El Papel de la Composición de la Materia Prima

El tipo específico de biomasa utilizada —ya sean astillas de madera, residuos agrícolas o estiércol— influye significativamente en los productos finales.

Los materiales ricos en lignina, por ejemplo, tienden a producir un mayor rendimiento de biocarbón, mientras que los ricos en celulosa suelen ser mejores para producir bio-aceite.

Tomando la Decisión Correcta para su Objetivo

La "mejor" manera de llevar a cabo un proceso de pirólisis depende completamente del producto principal que se desee crear.

- Si su enfoque principal es la captura de carbono o la mejora del suelo: Su objetivo es maximizar el biocarbón, lo que requiere un proceso de pirólisis lenta a temperaturas moderadas.

- Si su enfoque principal es producir combustible líquido renovable: Su objetivo es maximizar el bio-aceite, lo que exige un proceso de pirólisis rápida con calentamiento y enfriamiento veloces.

- Si su enfoque principal es la producción de energía in situ o la reducción de residuos: Su objetivo es equilibrar los resultados, utilizando el biogás para alimentar el sistema y convirtiendo los residuos sólidos en un volumen menor de valioso biocarbón.

En última instancia, la pirólisis ofrece una plataforma flexible para convertir residuos orgánicos en recursos valiosos, contribuyendo tanto a un futuro energético sostenible como a un medio ambiente más saludable.

Tabla Resumen:

| Paso | Acción Clave | Resultado Principal |

|---|---|---|

| 1. Preparación y Secado | Trituración de biomasa y reducción de humedad | Materia prima uniforme lista para una pirólisis eficiente |

| 2. Reacción de Pirólisis | Calentamiento de biomasa (300-600°C) sin oxígeno | Descomposición térmica en vapores y residuo sólido |

| 3. Separación y Recolección | Condensación de vapores y enfriamiento de sólidos | Productos finales: biocarbón, bio-aceite y biogás |

¿Listo para transformar su biomasa en recursos valiosos?

KINTEK se especializa en equipos de laboratorio de precisión para la investigación de pirólisis y la optimización de procesos. Ya sea que esté desarrollando biocombustibles, estudiando la captura de carbono con biocarbón o analizando materias primas, nuestros reactores y herramientas analíticas le brindan el control y la fiabilidad que necesita.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden acelerar sus proyectos de energía sostenible y medioambientales.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son los factores que afectan el rendimiento de bio-aceite de la pirólisis de cáscara de coco? Controle 4 parámetros clave

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad