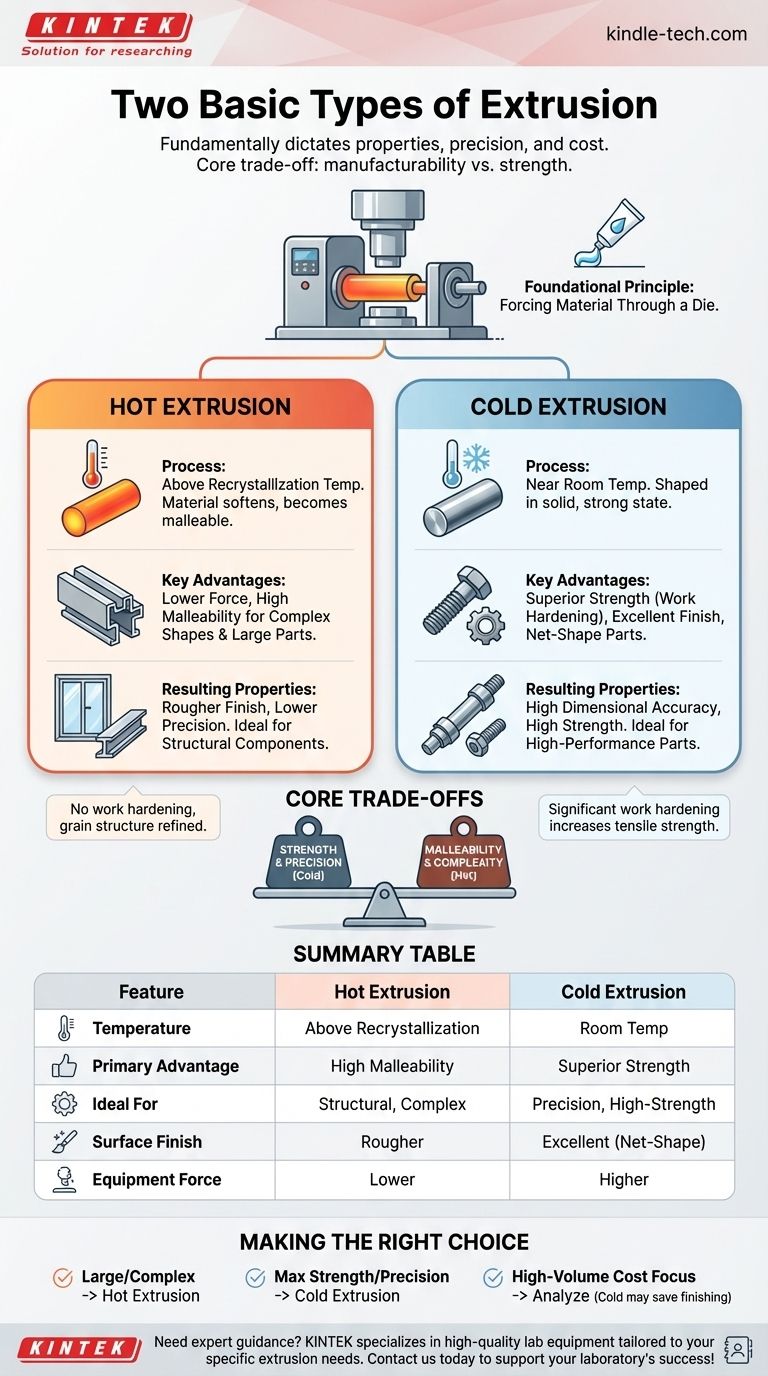

En la fabricación, los dos tipos fundamentales de extrusión son la extrusión en caliente y la extrusión en frío. La diferencia principal es la temperatura del material (la palanquilla) en relación con su punto de recristalización, una elección que dicta fundamentalmente las propiedades finales, la precisión y el costo de la pieza extruida.

La decisión entre la extrusión en caliente y en frío es una compensación fundamental en ingeniería. La extrusión en caliente prioriza la capacidad de fabricación para formas complejas y piezas grandes, mientras que la extrusión en frío prioriza la resistencia del material y la precisión dimensional para componentes de alto rendimiento.

¿Qué es la extrusión? Una descripción general fundamental

El principio básico: forzar el material a través de una matriz

En esencia, la extrusión es un proceso de compresión que fuerza un material a través de una matriz con un perfil de sección transversal específico. Imagine exprimir pasta de dientes de un tubo: la pasta de dientes es el material y la abertura circular del tubo es la matriz.

Este proceso crea una pieza alargada del material con el mismo perfil que la abertura de la matriz. Es una forma extremadamente eficiente de producir piezas con una sección transversal constante.

Extrusión en caliente: dar forma a los materiales con calor

El proceso: por encima de la temperatura de recristalización

La extrusión en caliente se realiza en una palanquilla calentada por encima de su temperatura de recristalización. A esta temperatura, el material se ablanda y se vuelve muy maleable sin endurecerse a medida que se deforma.

Ventajas clave: menor fuerza y alta maleabilidad

Debido a que el material está blando, requiere mucha menos fuerza para empujarlo a través de la matriz. Esto permite la producción de piezas muy grandes y secciones transversales muy complejas que serían imposibles de lograr con la extrusión en frío.

Propiedades resultantes: ideal para componentes estructurales

Las altas temperaturas evitan que el material gane resistencia durante el proceso (endurecimiento por trabajo). Si bien esto puede refinar la estructura del grano, la pieza final puede tener un acabado superficial más rugoso y una menor precisión dimensional debido a la expansión y contracción térmica.

Esto la hace perfecta para aplicaciones como marcos de ventanas, barandillas y grandes componentes estructurales para carrocerías de automóviles y aeroespaciales, donde la forma general es más crítica que la precisión microscópica.

Extrusión en frío: forjado de precisión a temperatura ambiente

El proceso: cerca de la temperatura ambiente

La extrusión en frío se realiza con la palanquilla a temperatura ambiente o cercana a ella, muy por debajo de su punto de recristalización. El material se moldea en su estado sólido y resistente.

Ventajas clave: resistencia y acabado superiores

Forzar el material a través de la matriz a esta temperatura provoca el endurecimiento por trabajo (o endurecimiento por deformación). Este proceso cambia fundamentalmente la estructura del grano del material, aumentando significativamente su resistencia a la tracción y dureza.

Propiedades resultantes: piezas de alta resistencia y forma neta

La extrusión en frío produce piezas con un excelente acabado superficial y una precisión dimensional excepcional. A estos componentes a menudo se les considera de "forma neta", lo que significa que requieren poco o ningún mecanizado secundario.

Esta es la razón por la cual la extrusión en frío es el método preferido para piezas de alto rendimiento como sujetadores (tornillos, pernos), engranajes pequeños y ejes automotrices críticos, donde la resistencia y la precisión no son negociables.

Comprensión de las compensaciones fundamentales

Resistencia frente a maleabilidad

La extrusión en frío produce una pieza más fuerte y dura debido al endurecimiento por trabajo. La extrusión en caliente permite una mayor ductilidad durante la fabricación, lo que permite formar formas más complejas.

Precisión dimensional frente a complejidad

La extrusión en frío ofrece tolerancias dimensionales superiores y un acabado superficial liso. La extrusión en caliente puede producir perfiles de sección transversal más intrincados y grandes, pero con menos precisión.

Costos de equipos y herramientas

Las inmensas fuerzas requeridas para la extrusión en frío exigen prensas más potentes y herramientas extremadamente duraderas (y costosas). La maquinaria y las matrices de extrusión en caliente pueden ser menos robustas, lo que reduce los costos de capital iniciales.

Tomar la decisión correcta para su aplicación

Elegir el proceso de extrusión correcto requiere alinear las fortalezas del método con el objetivo principal de su proyecto.

- Si su enfoque principal son los componentes estructurales grandes o los perfiles complejos: La extrusión en caliente es la opción superior debido a los menores requisitos de fuerza y la capacidad de moldear material altamente maleable.

- Si su enfoque principal es la máxima resistencia, precisión y acabado superficial: La extrusión en frío es la única opción, ya que el efecto de endurecimiento por trabajo produce piezas más fuertes y de forma neta listas para su uso inmediato.

- Si su enfoque principal es el costo general en una pieza de alto volumen: El análisis es más complejo; la extrusión en frío puede eliminar los costos de acabado secundario, lo que potencialmente la hace más barata en general a pesar de los mayores costos iniciales de herramientas y energía.

Comprender esta elección fundamental entre moldear con calor o con fuerza es el primer paso para dominar el diseño de cualquier componente extruido.

Tabla de resumen:

| Característica | Extrusión en caliente | Extrusión en frío |

|---|---|---|

| Temperatura | Por encima del punto de recristalización del material | A temperatura ambiente o cercana |

| Ventaja principal | Alta maleabilidad para formas complejas | Resistencia y precisión dimensional superiores |

| Ideal para | Componentes estructurales grandes, perfiles complejos | Piezas de alta resistencia y precisión como sujetadores y engranajes |

| Acabado superficial | Más rugoso | Excelente, a menudo de forma neta |

| Fuerza del equipo | Se requiere menor fuerza | Se requiere mayor fuerza |

¿Necesita orientación experta para seleccionar el proceso de extrusión adecuado para su laboratorio o necesidades de producción? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus requisitos específicos. Ya sea que esté trabajando en componentes estructurales complejos o en piezas de alta resistencia y precisión, nuestro equipo puede ayudarle a elegir las herramientas adecuadas para obtener resultados óptimos. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Para qué se utiliza un mezclador de laboratorio? Elija la herramienta adecuada para líquidos o sólidos

- ¿Cómo hacer caucho compuesto? Domine la secuencia para evitar el quemado prematuro y asegurar la calidad

- ¿Cuáles son las desventajas de un molino de dos cilindros? Riesgos clave de seguridad y consistencia

- ¿Cuáles son las ventajas de la granulación de doble tornillo? Logre un control y una consistencia superiores en la fabricación

- ¿Cuál es la desventaja de un molino de dos rodillos? Reducción limitada del espesor debido al aplanamiento del rodillo

- ¿Cuál es el principio de funcionamiento de un laminador? Depende de su objetivo de procesamiento de materiales

- ¿Es la coextrusión lo mismo que la extrusión doble? Desbloquee el poder de los perfiles plásticos multimateriales

- ¿Por qué se requiere una máquina de rodillos para las membranas de estado sólido de CuMH? Perspectivas de expertos sobre la formación de electrolitos flexibles