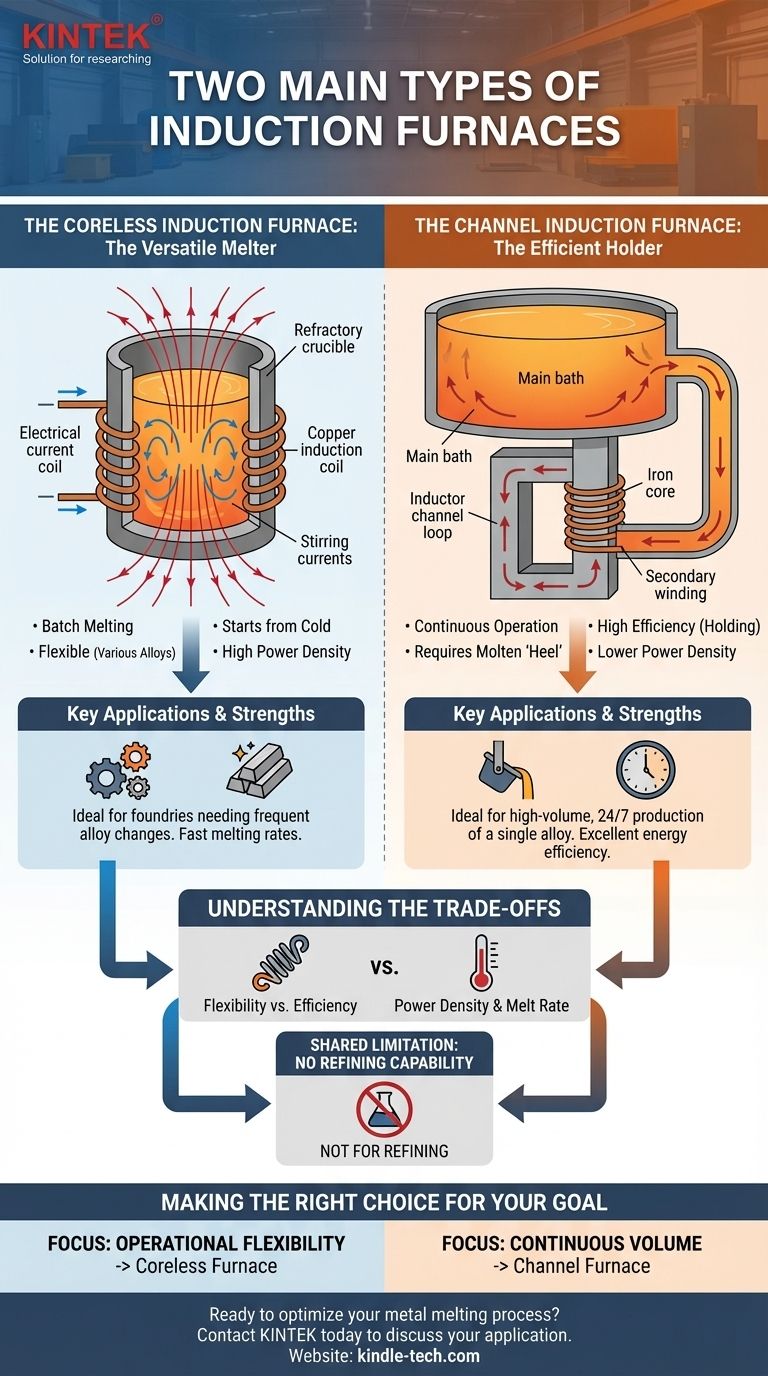

Los dos tipos principales de hornos de inducción son el horno de inducción sin núcleo y el horno de inducción de canal. Si bien ambos utilizan la inducción electromagnética para fundir metal, su diseño interno determina sus aplicaciones ideales. El horno sin núcleo funciona colocando la carga de metal dentro de un crisol rodeado por una bobina eléctrica, lo que lo hace muy versátil, mientras que el horno de canal utiliza un bucle de metal fundido como parte de un circuito similar a un transformador, lo que lo hace excepcionalmente eficiente para mantener y fundir continuamente.

La elección entre un horno sin núcleo y un horno de canal no se trata de cuál es superior, sino de cuál se alinea mejor con su objetivo operativo. Los hornos sin núcleo brindan flexibilidad para fundir varias aleaciones en lotes, mientras que los hornos de canal ofrecen alta eficiencia para mantener y procesar continuamente grandes volúmenes de una sola aleación.

El horno de inducción sin núcleo: el fundidor versátil

Un horno sin núcleo es el tipo más común que se encuentra en las fundiciones modernas debido a su flexibilidad operativa. Su diseño es sencillo y robusto.

Cómo funciona

En un horno sin núcleo, el metal a fundir se coloca en un crisol revestido de refractario. Este crisol está rodeado por una bobina de inducción de cobre refrigerada por agua. Cuando una potente corriente alterna pasa a través de la bobina, genera un fuerte campo magnético inverso. Este campo induce potentes corrientes parásitas dentro de la carga de metal, lo que genera un calor intenso y hace que el metal se funda.

El campo magnético también crea una acción de agitación natural, que asegura una fusión homogénea y una distribución uniforme de la temperatura.

Aplicaciones y puntos fuertes clave

La principal fortaleza del horno sin núcleo es su versatilidad. Debido a que toda la carga se puede fundir y vaciar, es excelente para fundiciones que necesitan producir diferentes aleaciones a lo largo del día.

Son capaces de fundir una amplia gama de metales, desde aleaciones de aluminio y cobre hasta hierro y acero. También son ideales para iniciar una fusión a partir de una carga fría y sólida, proporcionando tasas de fusión rápidas.

El horno de inducción de canal: el mantenedor eficiente

El horno de canal opera bajo un principio diferente, funcionando más como un transformador tradicional. Es una herramienta especializada para operaciones continuas de alto volumen.

Cómo funciona

Un horno de canal tiene un cuerpo de horno principal, o "baño", conectado a uno o más "canales" o "inductores". El inductor contiene un núcleo de hierro con una bobina primaria. El bucle de metal fundido dentro del canal actúa como un devanado secundario de una sola vuelta del transformador.

La corriente que fluye en la bobina primaria induce una corriente masiva en el bucle de metal fundido, generando calor. Este metal sobrecalentado luego circula hacia el baño principal por convección, calentando el mayor volumen de metal. Un horno de canal siempre debe mantener un "talón" fundido para completar este circuito; no puede iniciarse desde un estado frío y sólido.

Aplicaciones y puntos fuertes clave

Los hornos de canal son excepcionalmente eficientes energéticamente para mantener grandes cantidades de metal fundido a una temperatura específica o para sobrecalentar. Esto los hace ideales para operaciones de fundición a presión o como horno de mantenimiento alimentado por un horno de fusión primario.

Normalmente se dedican a una sola aleación, como latón, bronce o aluminio, y sobresalen en entornos de producción de alto volumen, 24/7, donde las paradas y arranques son poco frecuentes.

Comprendiendo las compensaciones

Ningún tipo de horno es una solución universal. La elección implica claras compensaciones operativas que impactan directamente en el costo, la flexibilidad y el flujo de trabajo.

Flexibilidad vs. Eficiencia

La capacidad del horno sin núcleo para arrancar en frío y vaciarse por completo lo hace perfecto para el procesamiento por lotes y los cambios de aleación. La necesidad del horno de canal de un talón fundido continuo lo hace rígido, pero ofrece una eficiencia térmica superior para el mantenimiento y el vertido continuo.

Densidad de potencia y tasa de fusión

Los hornos sin núcleo generalmente tienen una densidad de potencia mucho mayor, lo que les permite fundir una carga sólida muy rápidamente. Los hornos de canal tienen una densidad de potencia más baja y no están diseñados para una fusión primaria rápida, sino para mantener y agregar gradualmente a un baño fundido existente.

Una limitación compartida: capacidad de refinación

Es fundamental comprender que ninguno de los tipos de hornos está diseñado para refinar metal. Son unidades de fusión y mantenimiento. A diferencia de procesos como un Horno de Arco Eléctrico (EAF) o un Horno de Oxígeno Básico (BOF), la fusión por inducción no elimina elementos indeseables como el azufre o el fósforo. La calidad de la carga de materia prima determina directamente la calidad del metal fundido final.

Tomar la decisión correcta para su objetivo

Sus requisitos operativos indicarán claramente la tecnología de horno correcta. La decisión depende de si su proceso se basa en la versatilidad o en el volumen continuo.

- Si su enfoque principal es la flexibilidad operativa y la fusión de diversas aleaciones: El horno sin núcleo es la elección clara por su capacidad para manejar el procesamiento por lotes, los cambios frecuentes de aleación y el arranque desde una carga fría.

- Si su enfoque principal es la operación continua de alto volumen o el mantenimiento de una sola aleación a temperatura: El horno de canal ofrece una eficiencia energética inigualable y es el estándar para líneas de producción dedicadas a gran escala.

Comprender esta distinción fundamental entre la flexibilidad por lotes y la eficiencia continua es el primer paso para optimizar su proceso de fusión.

Tabla resumen:

| Característica | Horno sin núcleo | Horno de canal |

|---|---|---|

| Uso principal | Fusión por lotes, cambios de aleación | Mantenimiento, fusión continua |

| Flexibilidad | Alta (puede arrancar en frío) | Baja (requiere talón fundido) |

| Eficiencia | Buena para la fusión | Excelente para el mantenimiento |

| Ideal para | Diversas aleaciones, procesamiento por lotes | Producción de alto volumen, una sola aleación |

¿Listo para optimizar su proceso de fusión de metales? KINTEK se especializa en proporcionar el equipo de laboratorio e industrial adecuado para sus necesidades específicas. Ya sea que requiera la flexibilidad de un horno sin núcleo o el mantenimiento de alta eficiencia de un horno de canal, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para mejorar su productividad y reducir costos. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas