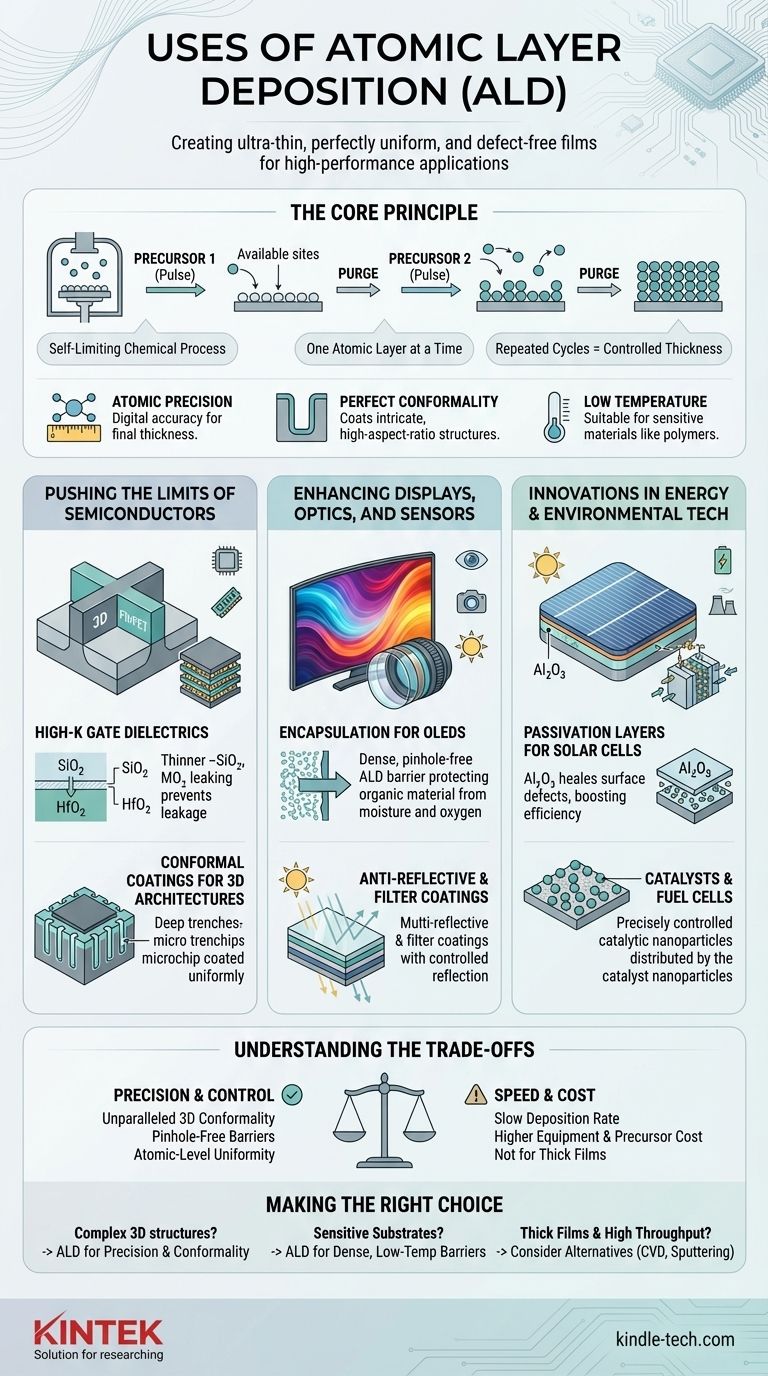

Los usos principales de la deposición de capas atómicas (ALD) se encuentran en la fabricación de microelectrónica de alto rendimiento, óptica avanzada y dispositivos energéticos donde es fundamental crear películas ultrafinas, perfectamente uniformes y libres de defectos. Es la tecnología de referencia para recubrir nanoestructuras tridimensionales complejas, una tarea en la que otros métodos de deposición fallan. Las aplicaciones clave incluyen la fabricación de dieléctricos de puerta en chips de computadora modernos, la creación de barreras protectoras para pantallas OLED y la mejora de la eficiencia de las células solares.

La deposición de capas atómicas no se elige por su velocidad, sino por su control inigualable. Su proceso químico único y autorrestable permite depositar un material una sola capa atómica a la vez, lo que garantiza una calidad de película excepcional y la capacidad de recubrir perfectamente incluso las superficies más intrincadas.

El principio fundamental: Por qué ALD es diferente

Para comprender sus usos, primero debe comprender su mecanismo. A diferencia de otras técnicas que "rocían" continuamente material sobre una superficie, ALD es un proceso cíclico.

Una reacción de dos pasos y autorrestable

Cada ciclo de ALD consta de dos pulsos químicos secuenciales. El primer gas precursor se pulsa en la cámara y reacciona con la superficie hasta que todos los sitios de reacción disponibles están ocupados. Este es el paso de autorregulación; no se puede depositar más material.

Luego, la cámara se purga y se introduce un segundo gas precursor. Este segundo precursor reacciona solo con la primera capa, completando la deposición de una monocapa única y uniforme del material deseado. Este ciclo se repite para construir la película capa por capa.

Las tres características definitorias

Este proceso único le da a ALD tres ventajas clave que dictan sus aplicaciones:

- Precisión atómica: Controla el grosor final con precisión digital simplemente contando el número de ciclos.

- Conformidad perfecta: Debido a que los gases precursores pueden llegar a cada parte de una superficie, ALD puede recubrir estructuras de alta relación de aspecto extremadamente complejas con una uniformidad perfecta.

- Baja temperatura: Muchos procesos ALD se pueden ejecutar a temperaturas relativamente bajas, lo que lo hace adecuado para recubrir materiales sensibles como polímeros o electrónica orgánica.

Aplicación 1: Superando los límites de los semiconductores

La industria de los semiconductores es posiblemente el mayor impulsor de la tecnología ALD. A medida que los transistores se reducen a la escala nanométrica, los métodos de deposición tradicionales ya no son suficientes.

Dieléctricos de puerta de alto-k

En los transistores modernos, una capa aislante delgada llamada dieléctrico de puerta evita la fuga de corriente. A medida que los transistores se hicieron más pequeños, esta capa tuvo que tener solo el grosor de unos pocos átomos, pero el dióxido de silicio tradicional (SiO₂) comenzó a tener fugas.

ALD resolvió esto depositando nuevos materiales de alto-k (como HfO₂) con precisión atómica. Esto permite una capa aislante físicamente más gruesa y robusta que tiene las mismas propiedades eléctricas que una capa de SiO₂ mucho más delgada, lo que permite que la Ley de Moore continúe.

Recubrimientos conformes para arquitecturas 3D

Los dispositivos modernos se basan en estructuras 3D como FinFETs (transistores con una aleta vertical) y memoria flash 3D NAND (que apila celdas de memoria verticalmente).

Estas estructuras contienen zanjas profundas y estrechas que son imposibles de recubrir uniformemente con métodos convencionales. La conformidad perfecta de ALD garantiza que toda la superficie 3D, desde la parte superior hasta el fondo, esté recubierta con una película del mismo grosor exacto.

Aplicación 2: Mejora de pantallas, óptica y sensores

La precisión y las capacidades de baja temperatura de ALD son ideales para crear recubrimientos ópticos y protectores avanzados.

Encapsulación para OLED y electrónica flexible

Los diodos orgánicos emisores de luz (OLED) y otros dispositivos electrónicos flexibles son extremadamente sensibles a la humedad y al oxígeno. Incluso un poro microscópico en una barrera protectora puede provocar el fallo del dispositivo.

ALD crea películas de barrera excepcionalmente densas y sin poros a bajas temperaturas, encapsulando perfectamente los materiales orgánicos sensibles sin dañarlos. Esto aumenta drásticamente la vida útil y la fiabilidad de las pantallas OLED.

Recubrimientos antirreflectantes y de filtro

Para lentes de alto rendimiento, sensores y células solares, controlar la reflexión y la transmisión de la luz es fundamental.

ALD permite la creación de pilas complejas de diferentes materiales con un control preciso del grosor. Esto permite la fabricación de recubrimientos antirreflectantes (AR) altamente efectivos y filtros ópticos que son perfectamente uniformes en toda la superficie.

Aplicación 3: Innovaciones en tecnología energética y ambiental

ALD es una tecnología clave que permite las baterías de próxima generación, las células solares y los catalizadores.

Capas de pasivación para células solares

Los defectos menores en la superficie de una oblea de silicio pueden atrapar electrones, lo que reduce la eficiencia de una célula solar.

ALD se utiliza para depositar una capa de "pasivación" ultrafina (a menudo óxido de aluminio, Al₂O₃) que "cura" químicamente estos defectos superficiales. Este simple paso aumenta significativamente la eficiencia y la producción de energía de las células solares de alto rendimiento.

Catalizadores y pilas de combustible

El rendimiento de un catalizador a menudo depende de tener nanopartículas muy pequeñas y controladas con precisión distribuidas sobre una gran área superficial.

ALD permite la síntesis directa de estas nanopartículas catalíticas con un control exacto sobre su tamaño y composición, lo que conduce a catalizadores más eficientes y duraderos para procesos industriales y pilas de combustible.

Comprender las compensaciones: Precisión frente a velocidad

A pesar de sus poderosas ventajas, ALD no es la solución adecuada para todos los problemas. Su principal limitación es una consecuencia directa de su fortaleza central.

El principal inconveniente: Lenta velocidad de deposición

Debido a que construye una película una capa atómica a la vez, ALD es un proceso inherentemente lento. Sus tasas de deposición a menudo son órdenes de magnitud más bajas que las de técnicas como la deposición química de vapor (CVD) o la deposición física de vapor (PVD).

Costo y complejidad

Los sistemas ALD y los productos químicos precursores de alta pureza que requieren pueden ser más caros que el equipo de deposición convencional. Esto lo convierte en una herramienta de alto valor reservada para aplicaciones donde sus capacidades únicas no son negociables.

Cuándo elegir una alternativa

Si su aplicación simplemente requiere una película gruesa (micrómetros o más) en una superficie relativamente plana, y la uniformidad a nivel atómico no es una preocupación principal, ALD es probablemente excesivo. Los métodos más rápidos y rentables como el pulverizado catódico (sputtering) o CVD serían más apropiados.

Tomar la decisión correcta para su objetivo

Decidir si usar ALD requiere evaluar la compensación entre su precisión inigualable y su lenta velocidad.

- Si su enfoque principal es el control a nivel atómico y la conformidad 3D perfecta: ALD es la opción definitiva para recubrir nanoestructuras complejas en electrónica avanzada y MEMS.

- Si su enfoque principal es crear barreras densas y sin poros en sustratos sensibles: La capacidad de ALD para crear películas de alta calidad a bajas temperaturas lo hace ideal para encapsular OLED, polímeros e implantes médicos.

- Si su enfoque principal es la deposición de películas gruesas de alto rendimiento: Debe considerar seriamente métodos alternativos como CVD o pulverizado catódico, ya que la lenta velocidad de deposición de ALD será un cuello de botella significativo.

En última instancia, la deposición de capas atómicas es la herramienta de fabricación esencial para aplicaciones donde el control absoluto sobre el grosor, la uniformidad y la calidad del material es el factor más crítico.

Tabla de resumen:

| Área de aplicación | Uso clave de ALD | Materiales/Estructuras clave |

|---|---|---|

| Semiconductores | Dieléctricos de puerta de alto-k, 3D NAND, FinFETs | HfO₂, Recubrimientos conformes en zanjas |

| Pantallas y óptica | Encapsulación OLED, Recubrimientos antirreflectantes | Barreras sin poros, Pilas de filtros ópticos |

| Energía y medio ambiente | Pasivación de células solares, Síntesis de catalizadores | Al₂O₃, Nanopartículas para pilas de combustible |

¿Necesita depositar películas ultrafinas y uniformes en nanoestructuras complejas? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones ALD avanzadas para investigación en semiconductores, óptica y energía. Nuestra tecnología garantiza precisión a nivel atómico y conformidad perfecta para sus aplicaciones más exigentes. Contáctenos hoy para mejorar las capacidades de su laboratorio con sistemas ALD fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético