En la odontología moderna, las cerámicas son el material fundamental para restauraciones estéticas y duraderas. Se utilizan para crear una amplia gama de dispositivos hechos a medida, incluyendo coronas (fundas), puentes, carillas, incrustaciones y onlays. Su principal ventaja es una capacidad inigualable para imitar la translucidez, el color y la textura del esmalte dental natural, ofreciendo resultados realistas que también son altamente compatibles con el cuerpo.

Las cerámicas dentales no son una sustancia única, sino una clase diversa de materiales valorados por su capacidad única para equilibrar la resistencia, la biocompatibilidad y una estética superior. El desafío fundamental es seleccionar el tipo correcto de cerámica para una necesidad clínica específica, ya que las opciones más resistentes suelen ser menos translúcidas y las opciones más estéticas son menos duraderas.

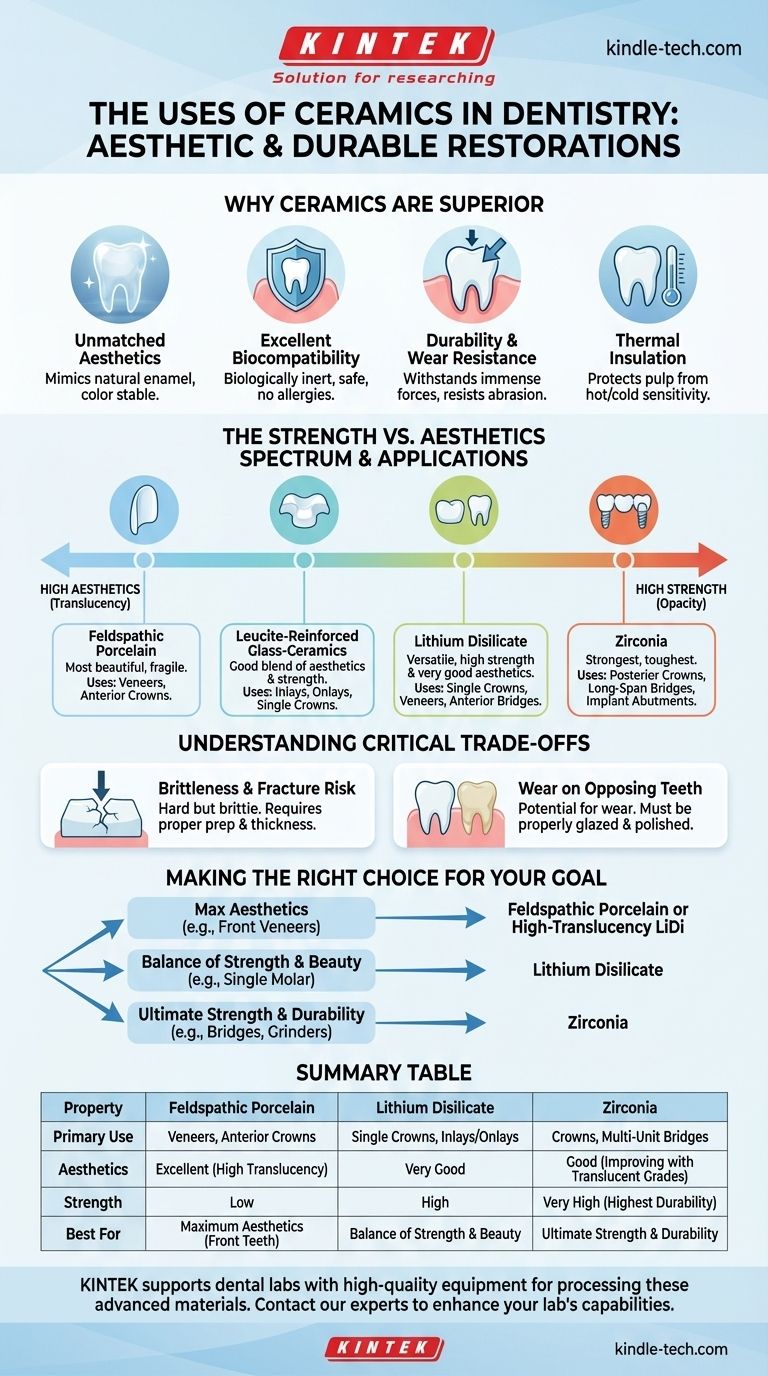

Por qué las cerámicas son una elección superior en odontología

La adopción de cerámicas sobre materiales tradicionales como las aleaciones metálicas se debe a una combinación única de propiedades beneficiosas que se adaptan perfectamente al entorno oral.

Estética inigualable

Las cerámicas se pueden fabricar para que coincidan con el tono y la translucidez precisos de los dientes naturales de un paciente. Absorben, reflejan y transmiten la luz de una manera notablemente similar al esmalte dental, haciendo que las restauraciones sean prácticamente indistinguibles de su entorno. Esta estabilidad del color también asegura que no se mancharán ni decolorarán con el tiempo.

Excelente biocompatibilidad

Las cerámicas dentales son biológicamente inertes, lo que significa que no corroen, liberan sustancias ni causan reacciones alérgicas o inflamatorias en los tejidos gingivales circundantes. Esto las convierte en un material excepcionalmente seguro para uso a largo plazo en el cuerpo, a diferencia de algunas aleaciones metálicas que pueden causar sensibilidad o reacciones en ciertos pacientes.

Durabilidad y resistencia al desgaste

Las cerámicas dentales modernas son increíblemente fuertes y duras, capaces de soportar las inmensas fuerzas de mordida y masticación ejercidas en la boca. Son altamente resistentes al desgaste y la abrasión de los dientes opuestos y los alimentos abrasivos, manteniendo su forma y función durante muchos años.

Aislamiento térmico

A diferencia de las restauraciones metálicas, que pueden conducir temperaturas frías y calientes y causar sensibilidad dental, las cerámicas son excelentes aislantes. Esta propiedad protege el nervio dental subyacente (pulpa) del choque térmico, lo que lleva a una experiencia más cómoda para el paciente.

Tipos clave de cerámicas dentales y sus aplicaciones

El término "cerámica" abarca varios materiales distintos, cada uno con un equilibrio diferente de resistencia y belleza. Elegir el correcto es fundamental para un resultado exitoso.

Porcelana feldespática

Esta es la cerámica dental cosmética clásica original. Es esencialmente un material a base de vidrio valorado por su excepcional translucidez y potencial estético.

Debido a que es la cerámica más hermosa pero también la más frágil, se utiliza principalmente para carillas cosméticas y coronas en los dientes frontales, donde las fuerzas de mordida son menores.

Cerámicas de vidrio reforzadas con leucita

Este material mejora la porcelana tradicional añadiendo cristales de leucita, que interrumpen la propagación de grietas y aumentan significativamente su resistencia.

Ofrece una buena combinación de estética y resistencia moderada, lo que lo hace adecuado para incrustaciones, onlays y coronas individuales tanto en dientes anteriores como posteriores.

Disilicato de litio

Este es posiblemente el material cerámico más versátil y ampliamente utilizado en la odontología moderna. Contiene una alta concentración de cristales de disilicato de litio en forma de aguja, lo que proporciona una excelente resistencia y resistencia a la fractura.

Su combinación de alta resistencia y muy buena estética lo convierte en una opción ideal para coronas individuales en cualquier parte de la boca, carillas e incluso puentes de tres unidades en la región anterior.

Zirconia

La zirconia es una cerámica de base cristalina y es la cerámica dental más fuerte y resistente disponible. A menudo llamada "acero cerámico", su resistencia a la fractura no tiene igual.

Las versiones anteriores eran muy fuertes pero opacas, lo que las limitaba a coronas posteriores y puentes de gran extensión. Sin embargo, las nuevas zirconias translúcidas han mejorado la estética, ampliando su uso para coronas anteriores y pilares de implantes donde la durabilidad máxima es la prioridad.

Entendiendo las compensaciones críticas

Ningún material es perfecto para cada situación. Comprender las compensaciones inherentes es clave para tomar una decisión informada.

El espectro de resistencia vs. estética

Esta es la principal compensación en las cerámicas dentales. A medida que se pasa de materiales a base de vidrio a materiales a base de cristal, se gana resistencia pero generalmente se pierde translucidez.

La porcelana feldespática se encuentra en la cima de la estética pero tiene la menor resistencia. La zirconia está en la cima de la resistencia pero es tradicionalmente la más opaca. El disilicato de litio ocupa un punto medio muy efectivo.

Fragilidad y riesgo de fractura

Aunque las cerámicas son increíblemente duras, también son frágiles. A diferencia de los metales, que pueden doblarse bajo una fuerza excesiva, una cerámica se fracturará si su límite de resistencia se excede por un impacto agudo y concentrado.

Este riesgo se mitiga mediante una preparación dental adecuada por parte del dentista, asegurando que la restauración tenga el grosor adecuado y no esté sujeta a fuerzas de mordida inadecuadas.

Desgaste en los dientes opuestos

Debido a que algunas cerámicas son más duras que el esmalte dental natural, pueden causar desgaste en los dientes opuestos con el tiempo.

Este problema se elimina en gran medida asegurando que la cerámica esté correctamente glaseada y altamente pulida. Una superficie de zirconia lisa y pulida, por ejemplo, es extremadamente suave para los dientes naturales opuestos.

Tomar la decisión correcta para su objetivo

La selección de un material cerámico siempre debe adaptarse a las demandas funcionales y estéticas específicas de la ubicación de la restauración en la boca.

- Si su enfoque principal es la máxima estética (por ejemplo, carillas de dientes frontales): La porcelana feldespática o un disilicato de litio de alta translucidez son las opciones principales por su apariencia realista.

- Si su enfoque principal es un equilibrio entre resistencia y belleza (por ejemplo, una corona molar individual): El disilicato de litio suele ser el material ideal, ofreciendo un rendimiento robusto con una excelente estética.

- Si su enfoque principal es la máxima resistencia y durabilidad (por ejemplo, un puente de varios dientes o para un paciente que rechina los dientes): La zirconia es el material definitivo de elección debido a su resistencia superior a la fractura.

Comprender estas propiedades de los materiales permite a los clínicos y pacientes elegir una restauración que no sea solo una reparación, sino una solución funcional y estética a largo plazo.

Tabla resumen:

| Propiedad | Porcelana feldespática | Disilicato de litio | Zirconia |

|---|---|---|---|

| Uso principal | Carillas, Coronas anteriores | Coronas individuales, Incrustaciones/Onlays | Coronas, Puentes de varias unidades |

| Estética | Excelente (Alta translucidez) | Muy buena | Buena (Mejorando con grados translúcidos) |

| Resistencia | Baja | Alta | Muy alta (Máxima durabilidad) |

| Mejor para | Máxima estética (Dientes frontales) | Equilibrio de resistencia y belleza | Máxima resistencia y durabilidad |

¿Listo para seleccionar el material cerámico perfecto para sus restauraciones dentales?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad esenciales para procesar y fabricar estas cerámicas dentales avanzadas. Ya sea que esté creando carillas precisas, coronas duraderas o puentes resistentes, tener las herramientas adecuadas es fundamental para el éxito.

Nuestros productos apoyan a los laboratorios dentales en el logro de resultados consistentes y de alta calidad con materiales como zirconia, disilicato de litio y porcelana feldespática. Permítanos ayudarle a mejorar las capacidades de su laboratorio y ofrecer soluciones dentales superiores y duraderas a sus pacientes.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio