En esencia, la Deposición Física de Vapor (PVD) tiene tres variantes principales. Estas familias distintas de procesos son la Evaporación Térmica, la Pulverización Catódica (Sputtering) y la Evaporación por Arco (a menudo llamada Deposición por Arco Catódico). Si bien todos los métodos de PVD se realizan en el vacío para depositar una película delgada sobre una superficie, se diferencian fundamentalmente por el mecanismo físico utilizado para convertir el material fuente sólido en vapor.

La distinción crítica entre las variantes de PVD no es el recubrimiento final, sino la fuente de energía utilizada para liberar átomos del material fuente. Este paso inicial —ya sea ebullición, impacto balístico o un arco de alta corriente— dicta directamente la energía de los átomos depositados y, en consecuencia, las propiedades finales de la película, como su densidad, adhesión y dureza.

El objetivo compartido: Mover átomos en el vacío

Antes de examinar las diferencias, es crucial comprender el proceso que todas las variantes de PVD tienen en común. El objetivo es siempre transportar material desde una fuente sólida (llamada "objetivo" o "precursor") a un componente (el "sustrato") en un entorno de alto vacío.

Este proceso evita que el material de recubrimiento vaporizado reaccione con el aire y asegura un camino limpio y directo hacia el sustrato. La elección de la variante simplemente determina cómo comienza el viaje de sólido a vapor.

Los métodos principales de PVD explicados

Las variantes se entienden mejor por la energía que aplican al material fuente. Cada método imparte un nivel diferente de energía a los átomos, lo que tiene consecuencias significativas para la película resultante.

Evaporación Térmica: Usando calor

Este es conceptualmente el método más simple. El material fuente se calienta en la cámara de vacío hasta que hierve o se sublima, liberando un vapor de átomos que luego viaja y se condensa sobre el sustrato más frío.

Hay dos formas comunes de lograr este calentamiento:

- Calentamiento Resistivo: Se pasa una corriente eléctrica a través de un crisol o filamento que contiene el material fuente, calentándolo como un elemento tostador.

- Evaporación por Haz de Electrones (E-Beam): Se dispara un haz de electrones de alta energía contra el material fuente, lo que provoca un calentamiento y evaporación intensos y localizados.

Pulverización Catódica (Sputtering): Usando impacto cinético

La pulverización catódica funciona como un juego de billar microscópico. Iones de alta energía (típicamente de un gas inerte como el Argón) se aceleran para golpear el objetivo fuente sólido. Esta colisión tiene suficiente fuerza para expulsar físicamente, o "pulverizar", átomos de la superficie del objetivo.

Los subtipos clave incluyen:

- Pulverización Catódica Magnetrónica: Este es el método de pulverización catódica industrial más común. Se colocan imanes detrás del objetivo para atrapar electrones cerca de su superficie, lo que aumenta drásticamente la eficiencia de la creación de iones y da como resultado una tasa de deposición mucho mayor.

- Pulverización Catódica por Haz de Iones: Una fuente de iones separada genera un haz controlado de iones que se dirige al objetivo, ofreciendo un control muy preciso sobre el proceso.

- Pulverización Catódica Reactiva: Se introduce un gas reactivo (como nitrógeno u oxígeno) en la cámara. Los átomos metálicos pulverizados reaccionan con este gas en su camino hacia el sustrato para formar una película compuesta, como Nitruro de Titanio (TiN) u Óxido de Aluminio (Al₂O₃).

Evaporación por Arco: Usando un arco eléctrico

También conocida como Deposición por Arco Catódico, este es un proceso de energía muy alta. Se inicia un arco eléctrico de alta corriente y bajo voltaje sobre la superficie del material fuente sólido (el cátodo).

El arco crea un punto diminuto, intensamente caliente y móvil que vaporiza localmente el material, expulsando un vapor altamente ionizado. Este alto nivel de ionización confiere a los átomos una energía significativa a medida que son acelerados hacia el sustrato, lo que resulta en recubrimientos extremadamente densos y bien adheridos.

Comprender las compensaciones

Ninguna variante de PVD es universalmente superior; la elección óptima está dictada por el resultado deseado. La principal compensación es entre la energía del proceso, el control y la complejidad.

Densidad y Adhesión de la Película

Los procesos de mayor energía producen películas más robustas. El vapor altamente ionizado de la Evaporación por Arco da como resultado recubrimientos excepcionalmente densos y fuertemente unidos, ideales para herramientas de corte. La Pulverización Catódica también produce películas densas y de alta adhesión. La Evaporación Térmica, al ser un proceso de menor energía, generalmente da como resultado películas menos densas y con menor adhesión.

Control del Proceso y Complejidad

La Pulverización Catódica ofrece un excelente control sobre la composición de la película, lo que la hace ideal para depositar aleaciones complejas donde la composición original del material debe mantenerse con precisión. Las variantes especializadas como la Epitaxia por Haz Molecular (MBE) —una forma altamente refinada de evaporación térmica— proporcionan la precisión atómica definitiva necesaria para la fabricación de semiconductores.

Compatibilidad de Materiales

La elección del método puede depender del material. Los metales refractarios con puntos de fusión muy altos pueden ser difíciles de evaporar térmicamente, pero se depositan fácilmente mediante pulverización catódica. Por el contrario, algunos materiales pueden dañarse o descomponerse bajo procesos de pulverización catódica o por arco de alta energía.

Tomar la decisión correcta para su objetivo

Seleccionar la variante de PVD correcta requiere hacer coincidir las capacidades del proceso con las demandas de la aplicación.

- Si su enfoque principal es la resistencia al desgaste y la dureza para herramientas: La Evaporación por Arco es la opción principal debido a su proceso de alta energía que crea recubrimientos duros extremadamente densos y adherentes.

- Si su enfoque principal son los recubrimientos funcionales o decorativos de precisión: La Pulverización Catódica Magnetrónica ofrece un excelente equilibrio entre control, adhesión y versatilidad de materiales para una amplia gama de aplicaciones.

- Si su enfoque principal son los recubrimientos ópticos rentables o recubrimientos metálicos simples: La Evaporación Térmica suele ser suficiente y más económica para aplicaciones como la aluminización de espejos o el recubrimiento de plásticos donde no se requiere una dureza extrema.

- Si su enfoque principal es la investigación de vanguardia en electrónica y semiconductores: La Epitaxia por Haz Molecular (MBE) proporciona el control incomparable, capa por capa, necesario para construir estructuras cristalinas complejas.

Comprender estas diferencias fundamentales en cómo se vaporizan los átomos es la clave para seleccionar el proceso de PVD que ofrecerá el rendimiento preciso que requiere su aplicación.

Tabla de resumen:

| Variante de PVD | Fuente de Energía | Características Clave | Mejor para |

|---|---|---|---|

| Evaporación Térmica | Calor (Resistivo/E-Beam) | Menor energía, películas menos densas, rentable | Recubrimientos ópticos, capas metálicas simples |

| Pulverización Catódica | Impacto cinético (Bombardeo iónico) | Excelente control, películas densas, versátil | Recubrimientos funcionales/decorativos de precisión, aleaciones |

| Evaporación por Arco | Arco eléctrico | Alta energía, películas extremadamente densas/duras | Recubrimientos resistentes al desgaste para herramientas de corte |

Seleccionar el proceso de PVD óptimo es fundamental para el éxito de su aplicación. La variante correcta determina la adhesión, densidad y rendimiento de su recubrimiento. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todos los procesos de PVD, ayudando a los laboratorios a lograr resultados precisos y fiables. Permita que nuestros expertos lo guíen hacia la solución perfecta para sus necesidades específicas: ¡contáctenos hoy para discutir su proyecto!

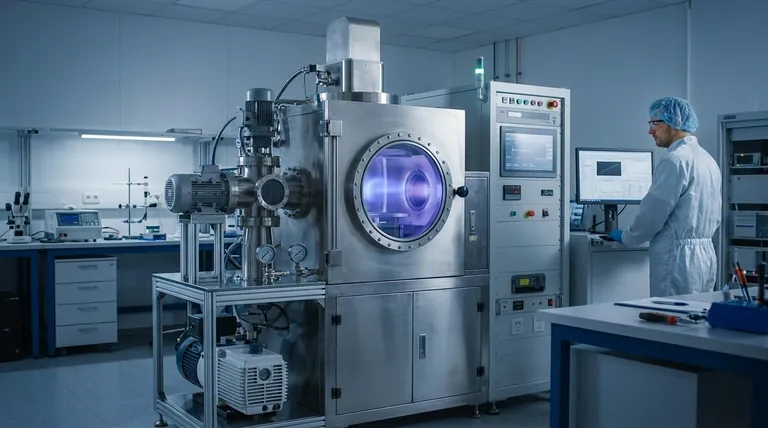

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones