En resumen, un calentador de inducción puede fundir cualquier material que sea eléctricamente conductor. Esto incluye prácticamente todos los metales, como acero, hierro, oro, plata, cobre, aluminio y latón. El proceso es notablemente eficiente porque calienta el material directamente desde el interior, sin contacto físico ni llama abierta.

El factor crítico para la fusión por inducción no es el punto de fusión del material, sino su capacidad para conducir electricidad. Si se puede inducir una corriente eléctrica en un material, se puede configurar un sistema de inducción lo suficientemente potente para fundirlo.

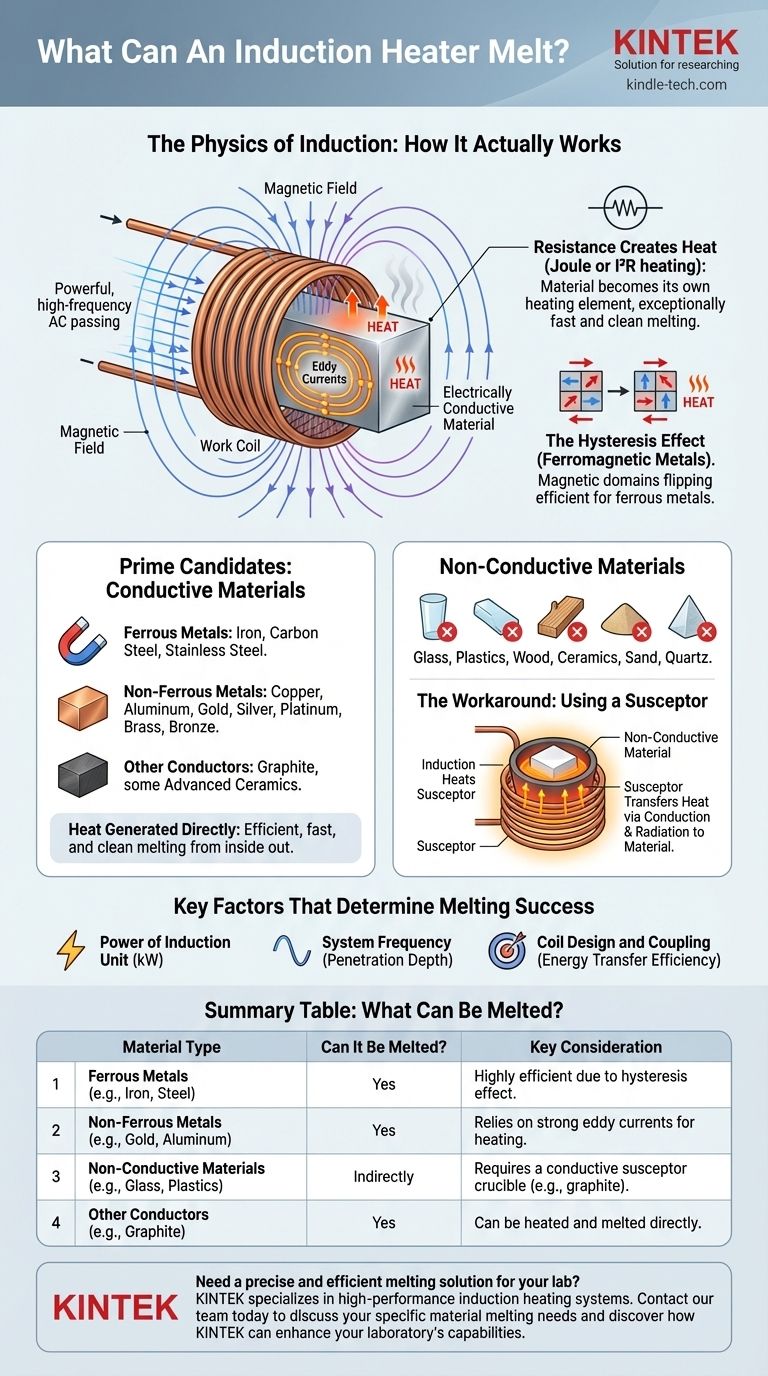

La física de la inducción: cómo funciona realmente

Para entender qué puede fundir la inducción, primero debe comprender cómo genera calor. El proceso es una aplicación inteligente del electromagnetismo.

El papel de la bobina de trabajo

Un calentador de inducción utiliza una bobina de cobre, conocida como bobina de trabajo. Una corriente alterna (CA) potente y de alta frecuencia pasa a través de esta bobina.

Esto crea un campo magnético que cambia rápidamente y es intenso en el espacio dentro y alrededor de la bobina.

Inducción de corrientes de Foucault

Cuando un material eléctricamente conductor se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del propio material. Estas se llaman corrientes de Foucault.

La resistencia crea calor

El material que se calienta tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia provoca una inmensa fricción a nivel atómico, lo que genera un calor preciso y rápido. Esto se conoce como calentamiento Joule o I²R.

El material se convierte efectivamente en su propio elemento calefactor, lo que permite una fusión excepcionalmente rápida y limpia de adentro hacia afuera.

El efecto de histéresis (metales ferromagnéticos)

Para metales magnéticos como el hierro y el acero, se produce un efecto de calentamiento secundario. El campo magnético que cambia rápidamente hace que los dominios magnéticos dentro del material oscilen rápidamente de un lado a otro, creando fricción interna y calor adicionales.

Este efecto, llamado calentamiento por histéresis, hace que la inducción sea especialmente eficiente para fundir metales ferrosos. Sin embargo, deja de funcionar una vez que el metal alcanza su temperatura de Curie y pierde sus propiedades magnéticas.

¿Qué materiales se pueden fundir?

Los principios anteriores dictan exactamente qué se puede y qué no se puede fundir con esta tecnología.

Candidatos principales: materiales conductores

Cualquier material que conduzca fácilmente la electricidad es un candidato principal para la fusión por inducción. Esto incluye:

- Metales ferrosos: Hierro, acero al carbono, acero inoxidable.

- Metales no ferrosos: Cobre, aluminio, oro, plata, platino, latón, bronce.

- Otros conductores: El grafito y algunas cerámicas avanzadas también se pueden calentar y fundir.

El desafío con los materiales no conductores

Los materiales que son aislantes eléctricos no se pueden calentar directamente por inducción. El campo magnético los atraviesa sin inducir corrientes de Foucault significativas.

Este grupo incluye vidrio, plásticos, madera, cerámica, arena y cuarzo.

La solución alternativa: usar un susceptor

Para fundir un material no conductor, se puede utilizar una ingeniosa solución alternativa. El material se coloca dentro de un recipiente hecho de un material conductor, como un crisol de grafito o carburo de silicio.

El campo de inducción calienta el crisol, que se denomina susceptor. El crisol luego transfiere su calor al material no conductor que se encuentra en su interior a través de la conducción térmica y la radiación, lo que hace que se funda.

Factores clave que determinan el éxito de la fusión

Simplemente tener un material conductor no es la única variable. El éxito y la eficiencia del proceso de fusión dependen de algunos factores críticos.

Potencia de la unidad de inducción

La potencia del calentador, medida en kilovatios (kW), debe ser suficiente para superar la pérdida de calor del material y alcanzar su punto de fusión. Fundir un crisol grande de acero requiere significativamente más potencia que fundir una pequeña cantidad de oro.

Frecuencia del sistema

La frecuencia de la corriente alterna afecta la profundidad de penetración del calor (el "efecto pelicular"). Las frecuencias más bajas penetran más profundamente y son mejores para fundir lingotes más grandes, mientras que las frecuencias más altas son adecuadas para muestras más pequeñas o calentamiento de superficies.

Diseño y acoplamiento de la bobina

La eficiencia de la transferencia de energía depende en gran medida del diseño de la bobina de trabajo y su proximidad al material. Una bobina que está "acoplada" estrechamente a la pieza de trabajo transferirá energía de manera mucho más efectiva.

Tomar la decisión correcta para su objetivo

- Si su objetivo principal es fundir metales ferrosos (hierro, acero): La inducción es excepcionalmente efectiva y a menudo el método preferido debido al poder combinado de las corrientes de Foucault y el calentamiento por histéresis.

- Si su objetivo principal es fundir metales no ferrosos (oro, cobre, aluminio): La inducción es una solución limpia, rápida y precisa que se basa en inducir fuertes corrientes de Foucault en estos materiales altamente conductores.

- Si su objetivo principal es fundir materiales no conductores (vidrio, sales): Debe planificar el uso de un crisol conductor (un susceptor) para calentar indirectamente su material con el campo de inducción.

Al comprender estos principios básicos, puede determinar con confianza si el calentamiento por inducción es la solución precisa y eficiente para sus necesidades de fusión de materiales.

Tabla resumen:

| Tipo de material | ¿Se puede fundir? | Consideración clave |

|---|---|---|

| Metales ferrosos (p. ej., hierro, acero) | Sí | Altamente eficiente debido al efecto de histéresis. |

| Metales no ferrosos (p. ej., oro, cobre, aluminio) | Sí | Depende de fuertes corrientes de Foucault para el calentamiento. |

| Materiales no conductores (p. ej., vidrio, plásticos) | Indirectamente | Requiere un crisol susceptor conductor (p. ej., grafito). |

| Otros conductores (p. ej., grafito) | Sí | Se puede calentar y fundir directamente. |

¿Necesita una solución de fusión precisa y eficiente para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados para fundir una amplia gama de materiales conductores. Ya sea que trabaje con metales preciosos, aleaciones o requiera una configuración basada en susceptores para aplicaciones especializadas, nuestros expertos pueden ayudarlo a configurar el sistema adecuado para obtener resultados superiores.

Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas de fusión de materiales y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los riesgos de usar un horno mufla? Mitigar los peligros térmicos, materiales y operativos

- ¿Qué es un horno mufla para uso de laboratorio? Una guía para el procesamiento a alta temperatura libre de contaminantes

- ¿Cuál es la importancia de un crisol (muffle)? Logre pureza y precisión en procesos de alta temperatura

- ¿Cuál es la diferencia entre un horno de mufla y un horno de aire caliente? Una guía para elegir la herramienta térmica adecuada

- ¿Se utiliza un horno mufla para la determinación de cenizas? Descubra su papel fundamental en el análisis preciso