En la pirólisis de biomasa, los catalizadores más comunes son los basados en silicio y zeolitas, materiales adaptados de la industria petroquímica. Sin embargo, estos catalizadores convencionales enfrentan desafíos significativos porque los polímeros grandes y complejos de la biomasa son fundamentalmente diferentes de las moléculas petroquímicas más pequeñas. Esta disparidad en tamaño y estructura limita su eficacia e impulsa la búsqueda de soluciones catalíticas más avanzadas.

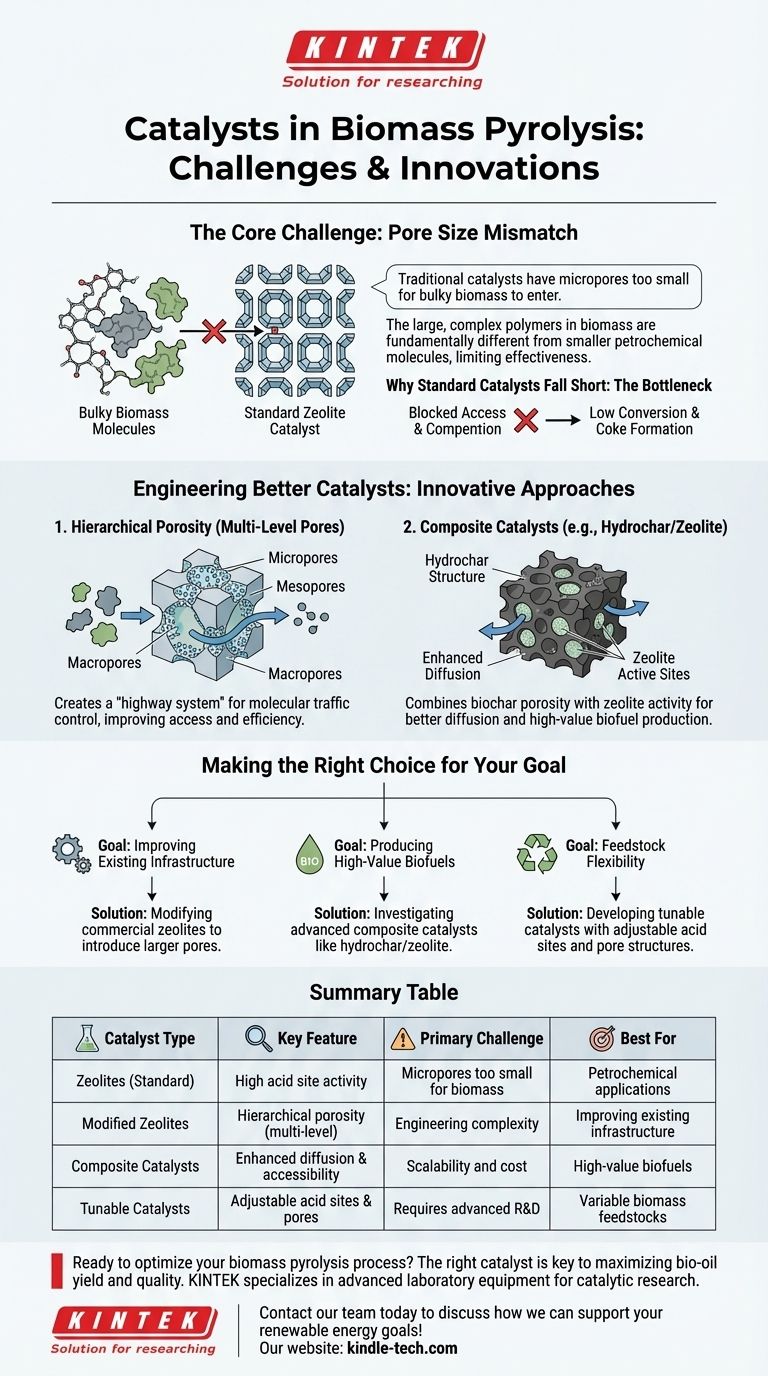

El desafío central en la pirólisis catalítica de biomasa es una incompatibilidad física: los catalizadores tradicionales tienen microporos demasiado pequeños para que entren las voluminosas moléculas de biomasa. La solución no reside solo en la actividad química, sino en la reingeniería de la estructura física del catalizador para mejorar el acceso molecular y la eficiencia.

El papel fundamental de un catalizador

La función de un catalizador es dirigir las reacciones químicas hacia un resultado deseado. En la pirólisis, dirige la descomposición térmica de la biomasa para maximizar el rendimiento de productos valiosos como el bio-aceite y minimizar los subproductos no deseados.

Promoción de reacciones específicas

Sin un catalizador, la pirólisis es una descomposición térmica incontrolada. Un catalizador proporciona una superficie con propiedades químicas específicas que promueven ciertas reacciones, como la ruptura de moléculas de cadena larga en otras más cortas y útiles.

La importancia de los sitios ácidos

Para la biomasa, la función catalítica clave implica romper los enlaces carbono-carbono (C-C) y carbono-oxígeno (C-O) resistentes. Esto se logra en sitios ácidos específicos en la superficie del catalizador, que facilitan la ruptura de estos enlaces y la desoxigenación de los vapores de biomasa.

El desafío: por qué los catalizadores estándar se quedan cortos

Aunque son eficaces en el refinado de petróleo, los catalizadores comerciales como las zeolitas tienen dificultades cuando se aplican directamente a la biomasa. El problema es menos sobre su naturaleza química y más sobre su estructura física.

El cuello de botella del "tamaño de poro"

Las zeolitas estándar poseen una red de microporos extremadamente estrechos. Si bien son ideales para moléculas petroquímicas pequeñas, estos poros suelen ser demasiado pequeños para que entren los voluminosos polímeros naturales y los compuestos derivados de la biomasa, como la celulosa y la lignina.

Acceso bloqueado e ineficiencia

Esta exclusión por tamaño impide que las moléculas grandes lleguen a los sitios ácidos internos donde ocurren las reacciones de conversión. Como resultado, gran parte del potencial catalítico se desperdicia, lo que lleva a tasas de conversión más bajas y a la formación de coque indeseable en la superficie exterior del catalizador.

Ingeniería de mejores catalizadores para biomasa

Abordar las limitaciones de los catalizadores estándar requiere enfoques innovadores que se centren en mejorar el transporte y el acceso molecular. El objetivo es crear una estructura que se adapte a las propiedades únicas de la biomasa.

Creación de porosidad multinivel

Una estrategia clave es crear una estructura multidimensional o jerárquica dentro del catalizador. Al introducir mesoporos y macroporos más grandes junto con los microporos tradicionales, se forma un "sistema de autopistas" más eficiente para las moléculas.

Esta estructura permite que las grandes moléculas de biomasa entren fácilmente en el catalizador y se descompongan en intermedios más pequeños, que luego pueden acceder a los microporos para la conversión final. Esto mejora lo que se conoce como control del tráfico molecular.

La promesa de los catalizadores compuestos

Otro enfoque avanzado implica la creación de materiales compuestos. Por ejemplo, los compuestos de hidrocarbón/zeolita combinan la estructura porosa del biocarbón con la alta actividad de las zeolitas.

Este diseño facilita una mejor difusión de las moléculas en el catalizador, aumentando el número de sitios activos accesibles y haciéndolo muy adecuado para producir biocombustibles avanzados como el biodiésel y la biogasoilna.

La necesidad de catalizadores sintonizables

La biomasa no es un material uniforme; su composición varía ampliamente entre la madera, los residuos agrícolas y las algas. Esta variabilidad exige catalizadores sintonizables que puedan ajustarse para favorecer reacciones específicas, permitiendo a los productores apuntar a compuestos deseables en función de la materia prima específica que se utilice.

Tomar la decisión correcta para su objetivo

La estrategia catalítica óptima depende completamente de su objetivo específico, materia prima y preparación tecnológica.

- Si su enfoque principal es mejorar la infraestructura existente: La modificación de zeolitas comerciales para introducir poros secundarios más grandes es el camino más directo para un mejor rendimiento con biomasa.

- Si su enfoque principal es producir biocombustibles de alto valor: Investigar catalizadores compuestos avanzados como el hidrocarbón/zeolita es fundamental para lograr la eficiencia de conversión necesaria.

- Si su enfoque principal es la flexibilidad de la materia prima: Priorice el desarrollo de catalizadores sintonizables cuyos sitios ácidos y estructuras de poros puedan adaptarse a diferentes tipos de biomasa.

En última instancia, liberar todo el potencial de la biomasa como recurso renovable depende del diseño de catalizadores que estén estructural y químicamente armonizados con su complejidad única.

Tabla resumen:

| Tipo de catalizador | Característica clave | Desafío principal | Mejor para |

|---|---|---|---|

| Zeolitas (estándar) | Alta actividad de sitios ácidos | Microporos demasiado pequeños para moléculas de biomasa | Aplicaciones petroquímicas |

| Zeolitas modificadas | Porosidad jerárquica (poros multinivel) | Complejidad de ingeniería | Mejorar la infraestructura existente |

| Catalizadores compuestos (ej., hidrocarbón/zeolita) | Difusión y accesibilidad mejoradas | Escalabilidad y costo | Producción de biocombustibles de alto valor (biodiésel, biogasoilna) |

| Catalizadores sintonizables | Sitios ácidos y estructuras de poros ajustables | Requiere I+D avanzada | Manejo de materias primas de biomasa variables |

¿Listo para optimizar su proceso de pirólisis de biomasa? El catalizador adecuado es clave para maximizar el rendimiento y la calidad del bio-aceite. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación catalítica y el desarrollo de biocombustibles. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para probar y escalar sus soluciones catalíticas. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar sus objetivos de energía renovable.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

- Fabricante personalizado de piezas de PTFE Teflon para cilindro graduado de PTFE de 10/50/100 ml

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis CVD de nanopartículas de Fe-C@C? Ideas clave

- ¿Qué condiciones esenciales proporciona un horno de sinterización de tubos para el acero ODS 304L? Dominio del control térmico preciso

- ¿Qué es un horno de difusión? El motor de la fabricación de semiconductores

- ¿Por qué utilizar un reactor de tubo de cuarzo para las transformaciones de fase Y-Ti-O? Logre Pura Absoluta y Control de Precisión

- ¿Qué es un horno tubular? La guía definitiva para el procesamiento preciso a alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Cuál es el propósito de utilizar un horno tubular industrial de alta temperatura para experimentos de oxidación isotérmica de 48 horas?

- ¿Por qué es necesario un horno de tubo de gas con control de flujo multicanal para los g-CNT? Domina la síntesis de nanotubos de grafeno