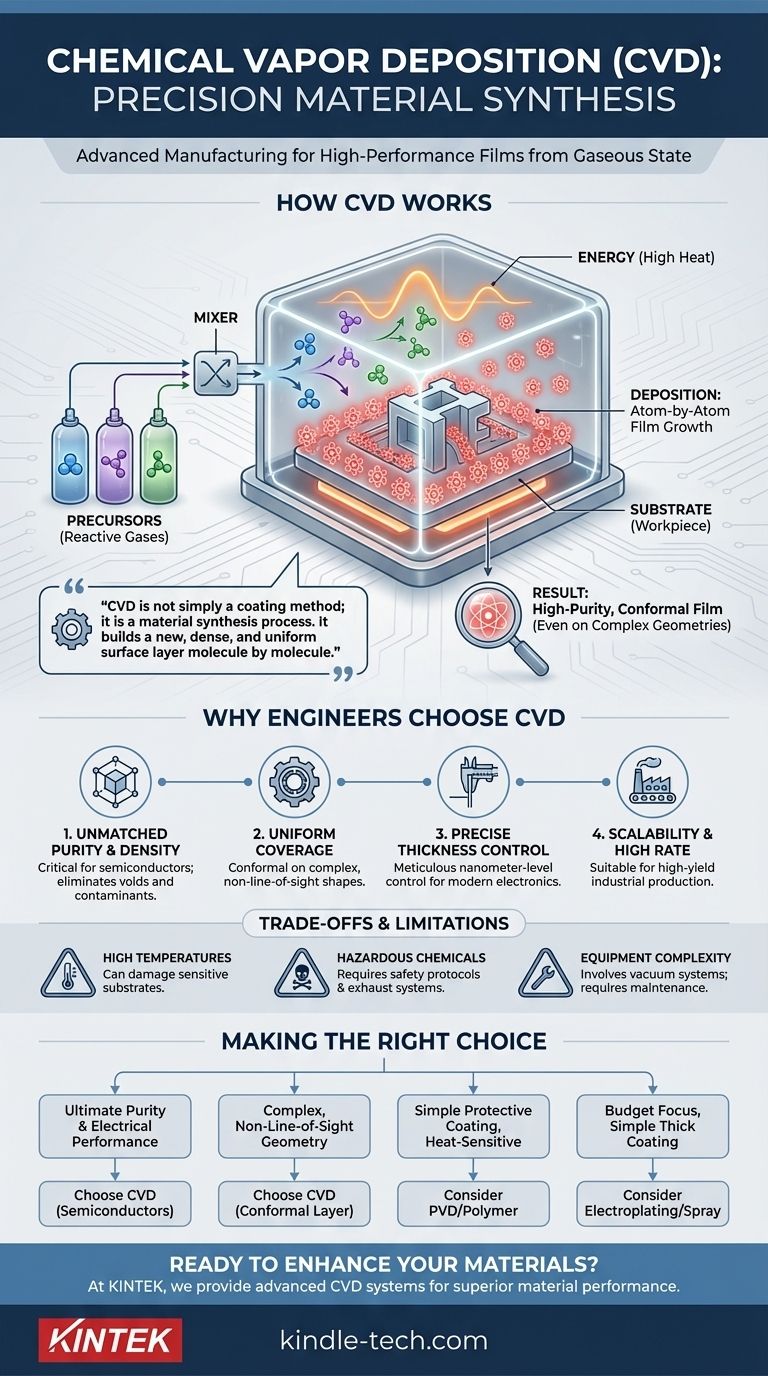

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación avanzado que se utiliza para hacer crecer una película sólida de alto rendimiento sobre una superficie a partir de un estado gaseoso. Funciona introduciendo gases reactivos, conocidos como precursores, en una cámara que contiene el objeto a recubrir (el sustrato). Luego, una fuente de energía desencadena una reacción química, lo que hace que los gases se descompongan y depositen una nueva capa sólida ultrapura sobre la superficie del sustrato.

La clave es que la CVD no es simplemente un método de recubrimiento; es un proceso de síntesis de materiales. Construye una nueva capa superficial densa y uniforme molécula a molécula, lo que permite la creación de materiales y funcionalidades imposibles con las técnicas convencionales.

Cómo funciona fundamentalmente la deposición química de vapor

Para comprender lo que hace que la CVD sea tan potente, debe observar su mecanismo central. Es una secuencia precisa y controlada que transforma el gas en un sólido de alta pureza.

Los componentes principales: sustrato, precursores y energía

El proceso se basa en tres elementos clave. El sustrato es la pieza de trabajo o parte que recibe la nueva capa. Los precursores son gases volátiles cuidadosamente seleccionados que contienen los átomos necesarios para la película final. Finalmente, se introduce energía —típicamente en forma de calor elevado— para iniciar la reacción química.

El proceso paso a paso en la cámara

Se coloca un sustrato dentro de una cámara de reacción sellada, que a menudo está al vacío para eliminar contaminantes. Luego, los gases precursores se introducen en la cámara a una velocidad controlada. Cuando estos gases alcanzan el sustrato calentado, la energía térmica los descompone, lo que hace que los átomos deseados se depositen y se unan a la superficie, construyendo la película capa atómica por capa atómica.

El resultado: una película de alta pureza y conforme

Debido a que la deposición ocurre desde una fase gaseosa, el proceso es sin línea de visión. Piense en cómo el rocío se forma uniformemente en cada superficie de una planta compleja, incluso en la parte inferior de las hojas. La CVD crea un recubrimiento excepcionalmente uniforme, o conforme, que cubre perfectamente incluso las geometrías más intrincadas y las superficies internas. La película resultante también es extremadamente pura, ya que el proceso está sellado de contaminantes externos.

Por qué los ingenieros eligen la CVD

Los ingenieros y científicos no eligen la CVD solo por una simple capa protectora; la eligen cuando el rendimiento y la precisión no son negociables.

Pureza y densidad inigualables

La CVD produce películas con muy alta pureza y densidad. Esto es crítico en aplicaciones como los semiconductores, donde incluso las impurezas microscópicas pueden hacer que un dispositivo falle. El proceso construye el material átomo por átomo, eliminando los vacíos y contaminantes que se encuentran en otros métodos.

Cobertura uniforme en formas complejas

Para componentes con canales internos complejos, orificios o características superficiales intrincadas, la CVD suele ser la única opción viable. Los procesos de línea de visión como la pintura en aerosol o la deposición física de vapor (PVD) no pueden alcanzar estas áreas, pero los gases precursores en la CVD sí pueden, asegurando una cobertura completa y uniforme.

Control preciso sobre capas ultrafinas

El proceso permite un control meticuloso sobre el espesor de la película, hasta el nivel de nanómetros. Esto lo hace indispensable para la electrónica moderna, donde las propiedades eléctricas de un dispositivo están determinadas por el espesor de sus capas ultrafinas.

Altas tasas de deposición y escalabilidad

Aunque increíblemente precisa, la CVD también puede depositar material a una velocidad relativamente alta en comparación con otros procesos a nivel atómico. Esta combinación de velocidad y precisión la hace adecuada para la fabricación de alto rendimiento y es relativamente fácil de escalar para la producción industrial.

Comprender las ventajas y limitaciones

Ningún proceso es perfecto. La verdadera experiencia requiere comprender las limitaciones y los posibles inconvenientes de la CVD.

Las altas temperaturas pueden limitar la elección del sustrato

Los procesos de CVD tradicionales a menudo requieren temperaturas muy altas (más de 600 °C) para desencadenar las reacciones químicas. Este calor puede dañar o deformar sustratos sensibles a la temperatura, como plásticos o ciertas aleaciones metálicas, lo que limita su aplicación para esos materiales.

Los productos químicos precursores pueden ser peligrosos

Los gases precursores utilizados en la CVD suelen ser tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad, equipos de manipulación y sistemas de gestión de gases de escape, lo que puede aumentar la complejidad y el costo de la operación.

Complejidad y mantenimiento del equipo

Un reactor de CVD es un equipo complejo que involucra sistemas de vacío, controladores de flujo de gas precisos y componentes de alta temperatura. Estas piezas, como los filamentos calefactores mencionados en la CVD de filamento caliente (HFCVD), pueden degradarse con el tiempo y requerir mantenimiento o reemplazo regular, lo que lleva a tiempos de inactividad operativos.

Tomar la decisión correcta para su aplicación

La selección de un proceso de fabricación depende completamente de su objetivo final. Utilice estos puntos como guía.

- Si su enfoque principal es la máxima pureza y el rendimiento eléctrico: La CVD es el estándar de la industria para la fabricación de semiconductores y componentes ópticos avanzados por esta razón.

- Si su enfoque principal es recubrir una geometría compleja sin línea de visión: La capacidad de la CVD para crear una capa conforme es su ventaja definitoria y es probablemente su mejor opción.

- Si su enfoque principal es un recubrimiento protector simple en una pieza sensible al calor: Un proceso de baja temperatura como la PVD o incluso un recubrimiento de polímero simple puede ser una solución más práctica y rentable.

- Si su enfoque principal es el presupuesto y solo necesita un recubrimiento grueso y simple: Los métodos menos sofisticados como la galvanoplastia o la pulverización son casi siempre más baratos y rápidos para aplicaciones no críticas.

En última instancia, la deposición química de vapor permite a los ingenieros construir nuevas superficies con propiedades controladas con precisión, lo que la convierte en una tecnología fundamental para prácticamente todos los materiales modernos de alto rendimiento.

Tabla resumen:

| Característica de la CVD | Ventaja clave |

|---|---|

| Tipo de proceso | Síntesis de material en fase de vapor |

| Calidad de la película | Alta pureza y densidad |

| Cobertura | Conforme, sin línea de visión |

| Control del espesor | Precisión nanométrica |

| Ideal para | Semiconductores, geometrías complejas, recubrimientos de alto rendimiento |

| Limitación común | Altas temperaturas del proceso |

¿Listo para mejorar sus materiales con recubrimientos de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarle a lograr un rendimiento superior de los materiales. Ya sea que esté desarrollando semiconductores de próxima generación o necesite recubrimientos duraderos para componentes complejos, nuestras soluciones ofrecen la pureza y uniformidad que su investigación exige.

Permítanos discutir cómo nuestra experiencia puede apoyar su proyecto. Contacte a nuestro equipo hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes