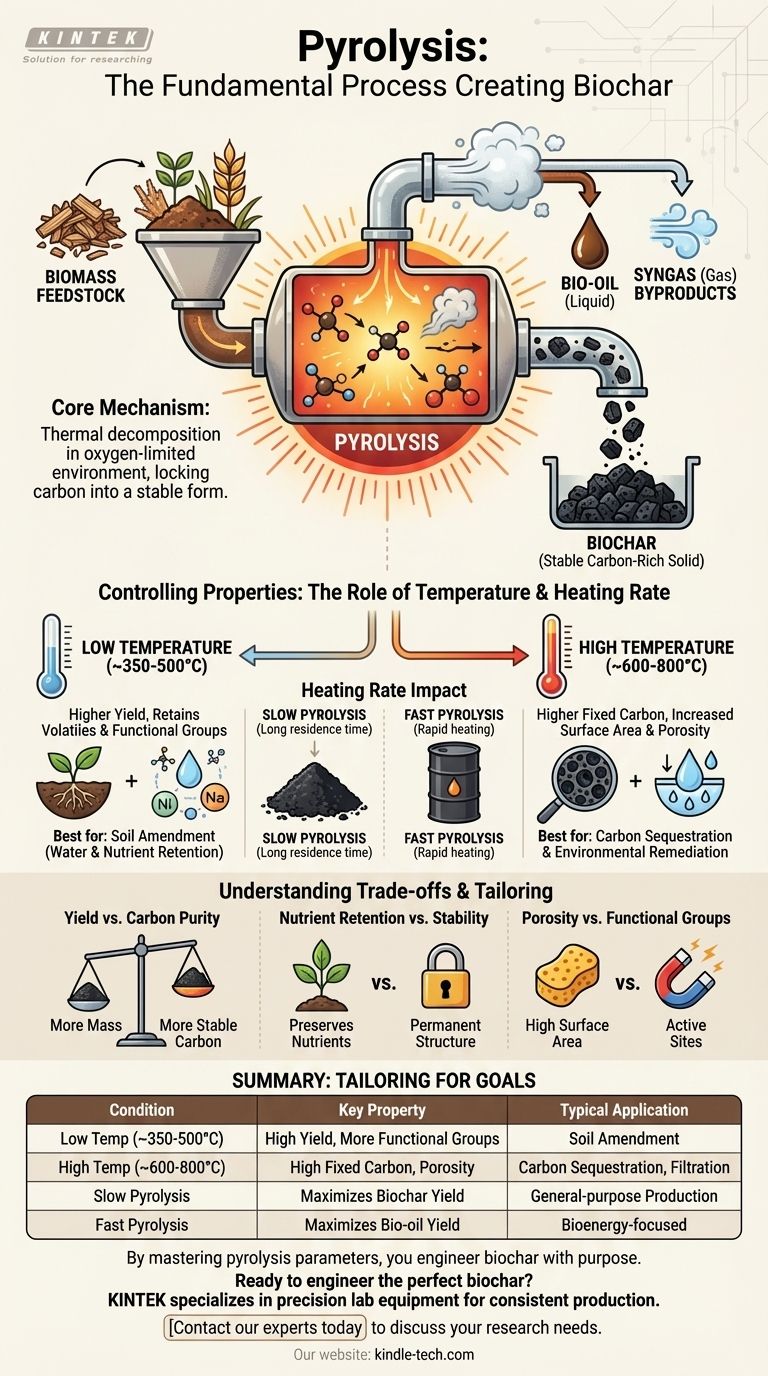

Para ser precisos, la pirólisis no es un proceso que hace algo al biocarbón; es el proceso fundamental que crea el biocarbón. Implica calentar materiales orgánicos, conocidos como biomasa, a altas temperaturas en un entorno con poco o ningún oxígeno. Esta descomposición térmica controlada descompone las estructuras complejas de la biomasa en un sólido estable y rico en carbono (biocarbón), junto con subproductos líquidos (bioaceite) y gaseosos (gas de síntesis).

El concepto central a entender es que la pirólisis no es solo un interruptor que se acciona para hacer biocarbón. En cambio, las condiciones específicas del proceso de pirólisis, principalmente la temperatura y la velocidad de calentamiento, son las perillas de control que determinan las propiedades físicas y químicas finales del biocarbón en sí.

El Mecanismo Central: De la Biomasa al Biocarbón

Para entender el producto, primero debe comprender el proceso. La pirólisis descompone sistemáticamente la materia orgánica, atrapando el carbono en una forma nueva y estable.

¿Qué es la Pirólisis?

La pirólisis es la descomposición térmica en un ambiente con poco oxígeno. Al evitar que la biomasa se combustione (queme), el proceso descompone las moléculas orgánicas grandes en componentes más pequeños y estables en lugar de convertirlas en ceniza y dióxido de carbono.

El Material de Partida: La Biomasa

El proceso comienza con biomasa, que es cualquier material orgánico como astillas de madera, residuos de cultivos, estiércol o incluso desechos de alimentos. El tipo de biomasa utilizada, o materia prima, tiene una influencia significativa en el contenido mineral y nutritivo del biocarbón final.

La Transformación Química

A medida que la biomasa se calienta, sus componentes principales (celulosa, hemicelulosa y lignina) se descomponen. El agua y los compuestos volátiles se expulsan, y los átomos de carbono restantes se reorganizan en estructuras aromáticas estables. Esto es lo que concentra el carbono y crea la estructura esquelética del biocarbón.

Cómo las Condiciones de Pirólisis Definen las Propiedades del Biocarbón

Controlar el proceso de pirólisis es la forma de diseñar biocarbón para un propósito específico. La temperatura es la variable más importante.

El Papel Crítico de la Temperatura

La temperatura final alcanzada durante la pirólisis dicta directamente las características del biocarbón. Existe una relación clara entre la temperatura y las propiedades resultantes.

Biocarbón de Baja Temperatura (~350-500°C)

El biocarbón producido a temperaturas más bajas generalmente tiene un mayor rendimiento (se retiene más masa de la biomasa original). También retiene más materia volátil y grupos funcionales que contienen oxígeno en su superficie, lo que puede ser beneficioso para retener nutrientes y agua en el suelo.

Biocarbón de Alta Temperatura (~600-800°C)

A medida que aumenta la temperatura de pirólisis, el rendimiento de biocarbón disminuye, pero el producto resultante se vuelve más refinado. El biocarbón de alta temperatura tiene un mayor porcentaje de carbono fijo, mayor área superficial y mayor porosidad. Esto lo hace más estable para el secuestro de carbono a largo plazo y más efectivo para aplicaciones como la filtración de agua.

El Impacto de la Velocidad de Calentamiento

La velocidad a la que se calienta la biomasa también cambia el resultado.

- Pirólisis Lenta: Una velocidad de calentamiento lenta con un tiempo de residencia prolongado maximiza el rendimiento del biocarbón sólido.

- Pirólisis Rápida: Una velocidad de calentamiento muy rápida maximiza la producción de bioaceite líquido, siendo el biocarbón un producto secundario.

Comprender las Compensaciones

Elegir los parámetros de pirólisis siempre implica equilibrar prioridades contrapuestas. No existe un único "mejor" biocarbón, solo el mejor biocarbón para una aplicación específica.

Rendimiento vs. Pureza del Carbono

La pirólisis a baja temperatura le proporciona más biocarbón en masa, pero contiene menos carbono puro y estable. La pirólisis a alta temperatura crea un producto más denso en carbono y estable, pero se obtiene menos cantidad de la misma cantidad de biomasa inicial.

Retención de Nutrientes vs. Estabilidad

Las temperaturas más bajas son mejores para preservar algunas de las estructuras químicas de retención de nutrientes de la biomasa original. Las temperaturas más altas crean una estructura más permanente para el secuestro de carbono, pero pueden volatilizar algunos nutrientes como el nitrógeno y el azufre.

Porosidad vs. Grupos Funcionales

El biocarbón de alta temperatura es muy poroso, lo que lo hace como una esponja física para el agua y los microbios. El biocarbón de baja temperatura tiene más sitios químicamente activos (grupos funcionales) en su superficie, lo que lo hace más como un imán químico para ciertos nutrientes.

Adaptación de la Pirólisis a su Objetivo Específico

Al comprender estos principios, puede seleccionar o producir biocarbón con las características adecuadas para sus necesidades.

- Si su enfoque principal es la enmienda de suelos agrícolas: Elija un biocarbón hecho mediante pirólisis lenta a temperaturas más bajas (350-550°C) para maximizar la retención de agua y la capacidad de retención de nutrientes.

- Si su enfoque principal es el secuestro de carbono a largo plazo: Utilice biocarbón producido a altas temperaturas (>600°C) para asegurar que el carbono esté en su forma más estable y resista la descomposición durante siglos.

- Si su enfoque principal es la remediación ambiental (por ejemplo, filtración de contaminantes): Opte por biocarbón de alta temperatura por su gran área superficial y porosidad, que son ideales para adsorber contaminantes.

Al dominar los parámetros de la pirólisis, pasa de simplemente hacer biocarbón a diseñarlo con un propósito.

Tabla Resumen:

| Condición de Pirólisis | Propiedad Clave del Biocarbón | Aplicación Típica |

|---|---|---|

| Baja Temperatura (~350-500°C) | Mayor rendimiento, más grupos funcionales | Enmienda del suelo para retención de nutrientes/agua |

| Alta Temperatura (~600-800°C) | Mayor carbono fijo, mayor área superficial/porosidad | Secuestro de carbono, filtración de agua |

| Pirólisis Lenta | Maximiza el rendimiento de biocarbón sólido | Producción de biocarbón de uso general |

| Pirólisis Rápida | Maximiza el rendimiento de bioaceite líquido | Producción centrada en la bioenergía |

¿Listo para diseñar el biocarbón perfecto para su aplicación?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos reactores de pirólisis, para ayudarle a controlar la temperatura y la velocidad de calentamiento para una producción de biocarbón consistente y de alta calidad. Ya sea que su objetivo sea la mejora del suelo, el secuestro de carbono o la remediación ambiental, nuestras soluciones están diseñadas para las necesidades de su laboratorio.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar su investigación y desarrollo de biocarbón.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cómo se realiza el proceso de calcinación? Domine la Descomposición Térmica para Aplicaciones Industriales

- ¿Qué es la regeneración térmica del carbón activado? Restaure el rendimiento y reduzca los costos

- ¿Cómo funciona un calcinador rotatorio? Logre un procesamiento térmico uniforme para sólidos a granel

- ¿Se pueden utilizar reactores para la pirólisis de residuos plásticos? La tecnología central explicada

- ¿Qué es la velocidad de pirólisis? Dominando el control para una producción óptima de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el papel del catalizador en la pirólisis? Transforme los residuos en productos de alto valor

- ¿De qué están hechos los hornos rotatorios? Una guía sobre las carcasas de acero duraderas y los revestimientos refractarios

- ¿Cuál es la diferencia entre la regeneración y la reactivación del carbón activado? Maximizar la vida útil y el rendimiento del carbono