El equipo principal utilizado en la sinterización es un horno especializado de alta temperatura, pero el tipo específico de máquina varía significativamente según la técnica utilizada. Para la sinterización básica en estado sólido, un horno convencional que aplica calor controlado por debajo del punto de fusión del material es suficiente. Sin embargo, los procesos más avanzados requieren equipos complejos como las Prensas Isostáticas en Caliente (HIP), que añaden alta presión, o sistemas especializados que utilizan microondas o corrientes eléctricas para acelerar el proceso.

El equipo específico elegido para la sinterización no es un detalle menor: define el proceso. Si bien toda sinterización se basa en una fuente de energía controlada, la elección entre un horno simple, una prensa de alta presión o un sistema de calentamiento rápido dicta directamente la densidad, la resistencia y el rendimiento general del material final.

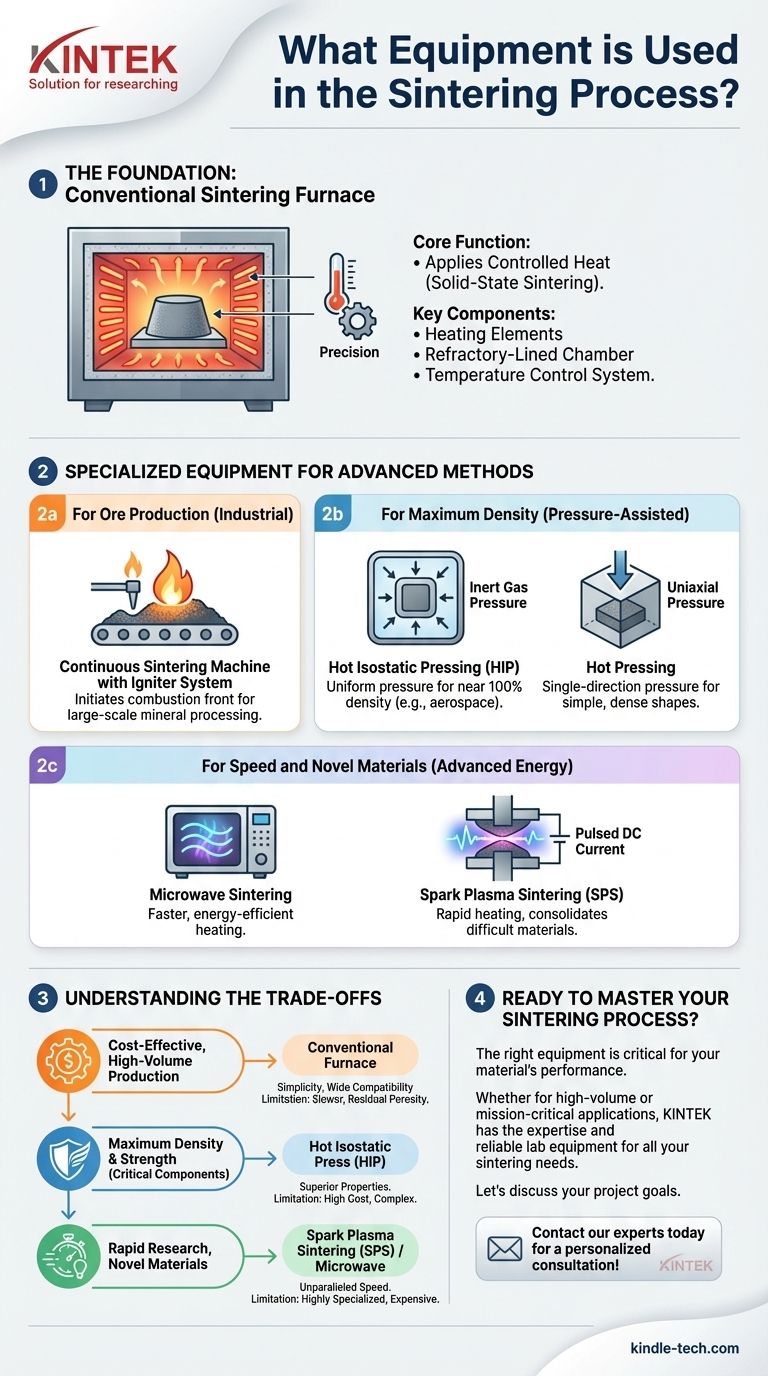

La base: El horno de sinterización convencional

La pieza de equipo de sinterización más común y fundamental es el horno. Su función es ejecutar la forma más básica de sinterización: la sinterización en estado sólido.

Función principal: Aplicación de calor controlado

El trabajo principal de un horno de sinterización es calentar una pieza de polvo compactado a una temperatura precisa, manteniéndola justo por debajo del punto de fusión del material. Esta energía térmica impulsa la difusión atómica, haciendo que las partículas individuales se unan y se fusionen, lo que aumenta la densidad y la resistencia de la pieza.

Componentes clave

Este proceso se basa en unos pocos sistemas críticos que trabajan al unísono. Esto incluye los elementos calefactores que generan la temperatura, una cámara revestida de material refractario para contener el calor y la pieza, y un sofisticado sistema de control de temperatura para gestionar los ciclos de calentamiento y enfriamiento con alta precisión.

Equipos especializados para métodos avanzados

Más allá del horno básico, se ha desarrollado equipo altamente especializado para mejorar el proceso de sinterización para resultados específicos como mayor densidad, producción más rápida o propiedades únicas del material.

Para la producción de mineral: El sistema de encendido

En aplicaciones industriales a gran escala, como la producción de sinterización de mineral de hierro, el proceso a menudo utiliza una máquina de sinterización continua. Un componente clave aquí es el encendedor, que proporciona una ráfaga de calor corta e intensa a la capa superior de la mezcla de material, iniciando un frente de combustión que viaja hacia abajo a través del lecho de material para completar la sinterización.

Para máxima densidad: Sinterización asistida por presión

Para crear piezas con porosidad mínima y máxima resistencia, se añade presión al proceso.

- Prensado Isostático en Caliente (HIP): Este equipo coloca una pieza en un horno de alta temperatura que también es un recipiente a alta presión. Se utiliza un gas inerte para aplicar presión uniforme desde todas las direcciones, colapsando los huecos internos y creando componentes con una densidad cercana al 100%.

- Prensado en Caliente: Este método utiliza un troquel para aplicar presión uniaxial (de una sola dirección) al compacto de polvo mientras se calienta. Esto es común para producir formas más simples con alta densidad.

Para velocidad y materiales novedosos: Fuentes de energía avanzadas

Los métodos más nuevos utilizan fuentes de energía alternativas para reducir drásticamente el tiempo de procesamiento.

- Sinterización por microondas: Esta técnica utiliza un horno especializado que calienta el material con microondas. Esto puede provocar un calentamiento mucho más rápido y eficiente energéticamente en comparación con los métodos convencionales.

- Sinterización por plasma de chispa (SPS): Este equipo avanzado hace pasar una corriente eléctrica de CC pulsada directamente a través del polvo y el troquel, al tiempo que aplica presión mecánica. Esto crea un calentamiento increíblemente rápido y permite la consolidación de materiales que son difíciles de sinterizar de otro modo.

Comprender las compensaciones

La elección del equipo de sinterización implica una compensación directa entre el costo, la complejidad y la calidad deseada del producto final.

Hornos convencionales: Simplicidad frente a rendimiento

Un horno de sinterización estándar es relativamente simple, rentable y adecuado para una amplia gama de materiales como bronce, acero y algunas cerámicas. Sin embargo, el proceso es lento y lograr la densidad total a menudo es imposible, dejando porosidad residual que puede limitar el rendimiento mecánico.

Sistemas asistidos por presión (HIP/Prensado en Caliente): Densidad frente a complejidad

El uso de un HIP o una Prensa en Caliente produce piezas con densidad y propiedades mecánicas superiores. Esto es fundamental para aplicaciones de alto rendimiento en aeroespacial o implantes médicos. La desventaja es significativa: el equipo es extremadamente caro, los tiempos de ciclo pueden ser largos y el proceso es mucho más complejo de operar.

Fuentes de energía avanzadas (Microondas/SPS): Velocidad frente a especialización

Los sistemas de microondas y SPS ofrecen una velocidad inigualable, lo que permite la creación rápida de prototipos y la creación de materiales nanoestructurados únicos. Sin embargo, este equipo es altamente especializado, costoso y puede no ser adecuado para todos los tipos de materiales o geometrías de piezas debido a los desafíos con el calentamiento uniforme.

Tomar la decisión correcta para su objetivo

Seleccionar el equipo correcto requiere alinear las capacidades de la máquina con su objetivo final.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas estándar: Un horno de sinterización en estado sólido convencional es el estándar de la industria.

- Si su enfoque principal es lograr la máxima densidad y la máxima resistencia mecánica para componentes críticos: Una Prensa Isostática en Caliente (HIP) es la opción necesaria.

- Si su enfoque principal es la investigación rápida, el desarrollo de materiales o la sinterización de materiales difíciles: Un sistema especializado como la Sinterización por Plasma de Chispa (SPS) ofrece capacidades que los métodos tradicionales no pueden igualar.

- Si su enfoque principal es el procesamiento industrial de minerales a gran escala: Una línea de sinterización automatizada que cuente con un sistema de encendido especializado es el equipo requerido.

En última instancia, comprender que diferentes equipos permiten diferentes procesos físicos es la clave para dominar la sinterización para su aplicación específica.

Tabla de resumen:

| Tipo de equipo | Caso de uso principal | Ventaja clave | Limitación clave |

|---|---|---|---|

| Horno convencional | Producción rentable y de gran volumen | Simplicidad, amplia compatibilidad de materiales | Proceso más lento, porosidad residual |

| Prensa Isostática en Caliente (HIP) | Máxima densidad para componentes críticos (aeroespacial, médico) | Densidad cercana al 100%, resistencia superior | Alto costo, operación compleja |

| Sinterización por Plasma de Chispa (SPS) | Investigación rápida, materiales difíciles | Velocidad inigualable, microestructuras únicas | Alto costo, uso especializado |

| Sinterización por microondas | Eficiencia energética, calentamiento más rápido | Tiempo de procesamiento reducido | Desafíos con el calentamiento uniforme |

¿Listo para dominar su proceso de sinterización?

El equipo de sinterización adecuado es fundamental para lograr la densidad objetivo, la resistencia y el rendimiento de su material. Ya sea que necesite un horno estándar para producción de gran volumen o un sistema HIP de alto rendimiento para componentes de misión crítica, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Nos especializamos en proporcionar equipos y consumibles de laboratorio confiables para todas sus aplicaciones de sinterización. ¡Hablemos de los objetivos de su proyecto y encontremos la solución perfecta! Contacte a nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno de prensa en caliente al vacío en los compuestos? Dominio de la unión de precisión y la densificación

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Qué papel juega un horno de prensado en caliente al vacío en los compuestos de plata y diamante? Lograr la máxima densificación y unión