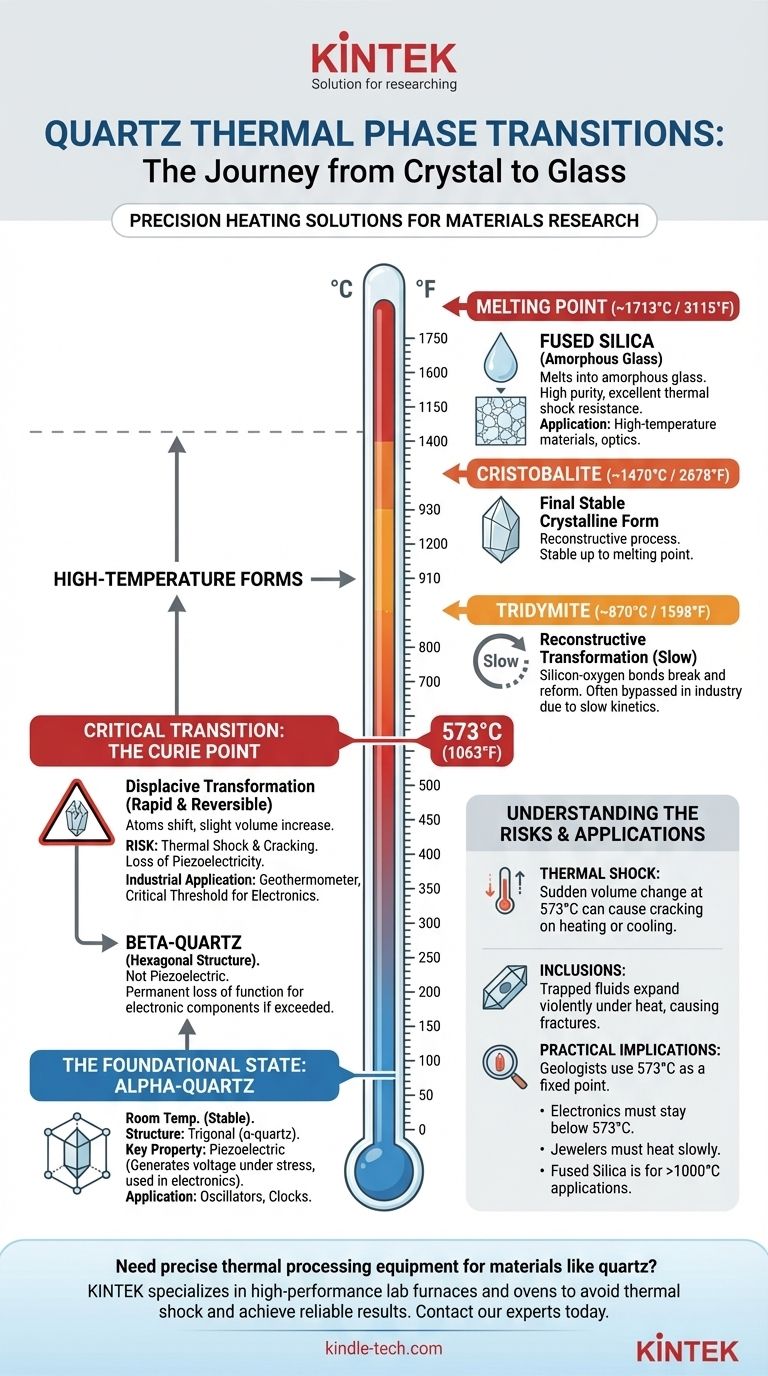

Cuando el cuarzo se calienta, no se derrite simplemente. En cambio, se somete a una serie de transiciones de fase predecibles, transformándose en diferentes estructuras cristalinas (polimorfos) en umbrales de temperatura específicos. El cambio más crítico e inmediato ocurre a 573 °C (1063 °F), donde el cuarzo alfa común cambia abruptamente a cuarzo beta, un cambio que altera fundamentalmente sus propiedades físicas.

El comportamiento del cuarzo bajo calor es un viaje a través de diferentes formas estructurales, no un camino directo a un estado líquido. Comprender estos puntos de transición específicos, especialmente el umbral de 573 °C, es el factor crítico para determinar su estabilidad y utilidad en cualquier aplicación, desde la geología hasta la electrónica.

El estado fundamental: cuarzo alfa

¿Qué es el cuarzo alfa?

A temperatura ambiente y presión atmosférica normal, todo el cuarzo que se encuentra en la naturaleza es cuarzo alfa (α-cuarzo).

Esta es la forma estable y de baja temperatura del dióxido de silicio (SiO₂). Sus átomos están dispuestos en un sistema cristalino trigonal.

El efecto piezoeléctrico

Una característica definitoria del cuarzo alfa es su propiedad piezoeléctrica. Esto significa que genera un pequeño voltaje eléctrico cuando se somete a tensión mecánica.

Este efecto es la base de su uso en electrónica, como osciladores precisos para relojes, radios y ordenadores. Esta propiedad es exclusiva de la estructura del cuarzo alfa.

La primera transición crítica: el punto de Curie

Cuarzo alfa a cuarzo beta a 573 °C (1063 °F)

Cuando se calienta a 573 °C, el cuarzo alfa sufre una transformación rápida y reversible a cuarzo beta (β-cuarzo). Esta temperatura específica se conoce como el Punto de Curie para el cuarzo.

Esta es una transformación displaciva, lo que significa que los átomos desplazan ligeramente sus posiciones, pero los enlaces fundamentales en la red cristalina no se rompen. Debido a esto, el cambio ocurre casi instantáneamente.

¿Qué cambia durante la transición?

La estructura cristalina cambia de trigonal (alfa) a hexagonal (beta). Esto provoca un ligero pero repentino aumento de volumen.

Fundamentalmente, el cuarzo beta no es piezoeléctrico. El cambio en la simetría anula esta propiedad. Si un componente electrónico hecho de cuarzo se calienta más allá de este punto, perderá permanentemente su función esencial, incluso después de enfriarse.

¿Por qué 573 °C es una cifra clave?

Este nítido punto de transición es tan fiable que los geólogos lo utilizan como geotermómetro para determinar las temperaturas a las que se formaron ciertas rocas. En la industria, representa un umbral crítico que debe gestionarse cuidadosamente.

Más allá del cuarzo beta: formas de alta temperatura

La transición a la tridimita (~870 °C)

A medida que las temperaturas aumentan mucho más, el cuarzo beta puede transformarse en tridimita. Este cambio comienza alrededor de los 870 °C (1598 °F).

A diferencia del cambio alfa-beta, esta es una transformación reconstructiva. Requiere la ruptura y reforma de los enlaces silicio-oxígeno, lo que lo convierte en un proceso muy lento y lento. En muchos entornos industriales, esta fase se omite por completo debido a su cinética lenta.

La forma cristalina final: cristobalita (~1470 °C)

A aproximadamente 1470 °C (2678 °F), la tridimita se reconstruye en la forma cristalina estable final de la sílice: cristobalita.

Esta es la forma de sílice que es estable hasta el punto de fusión. Al igual que la transición de la tridimita, es un proceso reconstructivo lento.

El punto de fusión: sílice fundida (~1713 °C)

Finalmente, a unos 1713 °C (3115 °F), la cristobalita se derrite. El líquido resultante, al enfriarse, no vuelve a formar una estructura cristalina, sino que se convierte en un vidrio amorfo.

Este material no cristalino se conoce como cuarzo fundido o sílice fundida. Posee una pureza excepcionalmente alta y una excelente resistencia al choque térmico.

Comprensión de los riesgos y escollos

El peligro del choque térmico

El cambio repentino de volumen que ocurre en la transición alfa-beta de 573 °C es un punto importante de fallo.

Calentar o enfriar el cuarzo demasiado rápido a través de esta temperatura puede causar una inmensa tensión interna, lo que provoca que el cristal se agriete o se rompa. Este es el principal riesgo en cualquier aplicación térmica.

El problema de la inversión al enfriarse

La transición es reversible. Cuando el cuarzo beta se enfría por debajo de 573 °C, se invierte a cuarzo alfa. Si este enfriamiento no es lento y controlado, puede producirse el mismo agrietamiento por cambio de volumen.

Este es un problema bien conocido en la industria cerámica, donde el cuarzo es un componente común de las arcillas y los esmaltes.

Inclusiones y bolsas de fluido

Los cristales de cuarzo naturales a menudo contienen inclusiones microscópicas de otros minerales, agua o gas.

Cuando se calientan, estos fluidos atrapados pueden expandirse drásticamente, creando una presión inmensa desde el interior del cristal y haciendo que se fracture inesperadamente, incluso a temperaturas muy por debajo de los puntos de transición de fase.

Cómo aplicar este conocimiento

Comprender estas transformaciones no es académico; dicta cómo debe manipularse y utilizarse el cuarzo en la práctica.

- Si es geólogo o científico de materiales: Utilice la transición alfa-beta de 573 °C como un punto fijo para calibrar equipos o como un "termómetro fósil" para comprender el historial térmico de las rocas.

- Si trabaja en electrónica: Debe asegurarse de que cualquier componente oscilador de cuarzo nunca se acerque a los 573 °C, ya que esto destruirá irreversiblemente su función piezoeléctrica crítica.

- Si es joyero o lapidario: Caliente el cuarzo lenta y uniformemente, teniendo especial cuidado alrededor del umbral de 573 °C, y siempre revise si hay inclusiones de fluidos internos para evitar que se haga añicos.

- Si fabrica materiales de alta temperatura: Reconozca que la sílice fundida (vidrio de cuarzo fundido), y no el cuarzo cristalino, es la opción correcta para aplicaciones que requieren estabilidad por encima de los 1000 °C debido a su falta de transiciones de fase destructivas.

Al respetar estos umbrales térmicos fundamentales, puede aprovechar las notables propiedades del cuarzo mientras evita sus vulnerabilidades inherentes.

Tabla de resumen:

| Temperatura | Transición de fase | Cambio clave | Implicación práctica |

|---|---|---|---|

| 573 °C (1063 °F) | Cuarzo alfa → Cuarzo beta | Pérdida de piezoelectricidad; ligero aumento de volumen | Umbral crítico para la electrónica; riesgo de choque térmico |

| ~870 °C (1598 °F) | Cuarzo beta → Tridimita | Lenta transformación reconstructiva | A menudo omitida en procesos industriales |

| ~1470 °C (2678 °F) | Tridimita → Cristobalita | Forma cristalina estable final | Estable hasta el punto de fusión |

| ~1713 °C (3115 °F) | Cristobalita → Sílice fundida (Vidrio) | Se derrite en vidrio amorfo | Excelente resistencia al choque térmico; alta pureza |

¿Necesita equipos de procesamiento térmico precisos para materiales como el cuarzo? KINTEK se especializa en hornos y estufas de laboratorio de alto rendimiento diseñados para calentamiento y enfriamiento controlados, ayudándole a evitar el choque térmico y a obtener resultados fiables. Ya sea que trabaje en ciencia de materiales, geología o fabricación de productos electrónicos, nuestras soluciones garantizan que respete los umbrales de temperatura críticos. Contacte con nuestros expertos hoy mismo para encontrar el equipo perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se debe utilizar un horno tubular con protección de vacío o atmósfera inerte para CTMSS? Clave para la Estabilidad Hidrotermal

- ¿Qué papel juega un horno tubular de alta temperatura de grado industrial en el tratamiento de preoxidación de aleaciones resistentes al calor?

- ¿Cuál es la tasa de calentamiento para los tubos de alúmina? Un programa variable para prevenir el choque térmico

- ¿Qué papel juega un horno tubular de alto vacío en la etapa de sinterización de cerámicas de fase MAX Zr2Al-GNS? Pureza y precisión

- ¿Qué papel juega un horno tubular en el procesamiento de películas delgadas de cátodo de LiCoO2 (LCO)? Desbloquea el máximo rendimiento de la batería

- ¿Por qué se utilizan tubos cerámicos de alta pureza en cámaras de reacción de oxidación a alta temperatura? Optimice la integridad de su investigación

- ¿Cuál es la temperatura del recocido térmico rápido? Dominando el procesamiento a alta temperatura y corta duración

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos