En cerámica, un molde de prensa es una forma rígida o semirrígida utilizada para dar forma a la arcilla. La arcilla se presiona en el molde y, una vez que se ha endurecido ligeramente, se retira, conservando la forma y la textura del interior del molde. Esta técnica crea una impresión positiva del espacio negativo del molde.

Un molde de prensa es fundamentalmente una herramienta para la replicación. Permite a un ceramista reproducir de manera consistente y eficiente una forma específica, lo que lo hace ideal para crear juegos o formas complejas que son difíciles de lograr solo a mano.

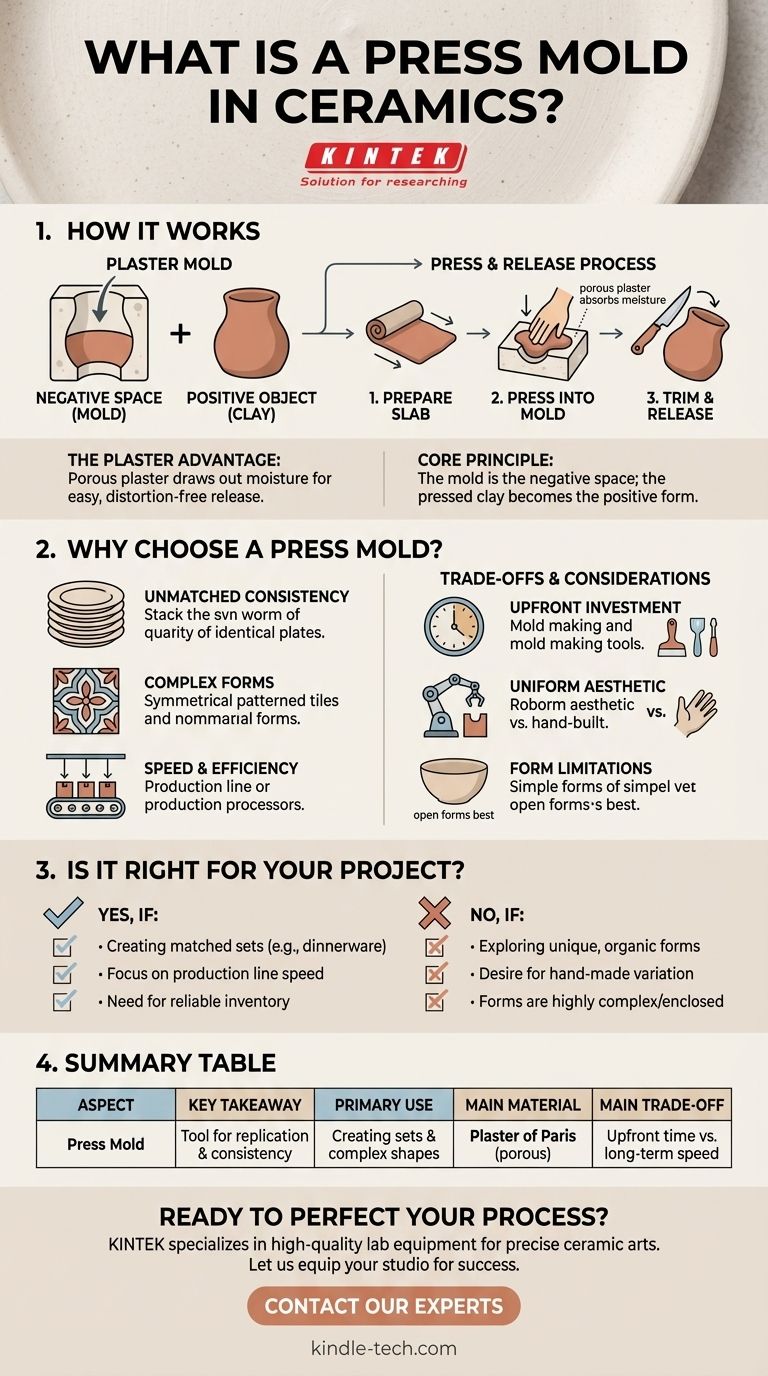

Cómo funcionan fundamentalmente los moldes de prensa

Para comprender el valor de un molde de prensa, primero debe comprender sus principios básicos. El proceso es simple en teoría, pero se basa en las propiedades específicas de los materiales involucrados.

El principio fundamental: espacio positivo y negativo

Un molde de prensa es un espacio "negativo". Es la forma vacía que desea que tome su objeto final.

Cuando se presiona una losa o rollos de arcilla en este espacio negativo, la arcilla se convierte en el objeto "positivo". Esta es la relación fundamental que permite la replicación.

El material estándar: yeso

La mayoría de los moldes de prensa de cerámica están hechos de yeso de París. Esta no es una elección arbitraria; el yeso tiene una propiedad crítica que lo hace perfecto para esta tarea.

El yeso es altamente poroso. Extrae activamente la humedad de la arcilla que está en contacto con él. Este ligero proceso de secado hace que la arcilla se encoja de las paredes del molde, lo que facilita su extracción sin distorsión.

El proceso: prensado y liberación

El flujo de trabajo es sencillo. Primero, se prepara una losa de arcilla con un grosor uniforme.

Esta losa se presiona cuidadosamente en el molde, asegurándose de que haga contacto completo con todas las superficies para captar cualquier detalle. El exceso de arcilla se recorta del borde.

A medida que el yeso absorbe agua, la arcilla se endurece y comienza a liberarse naturalmente del molde, momento en el que se puede retirar de forma segura para que se seque más.

¿Por qué elegir un molde de prensa?

Si bien la construcción a mano ofrece resultados únicos para cada pieza, los moldes de prensa se eligen por ventajas específicas y prácticas que sirven tanto a artistas como a alfareros de producción.

Lograr una consistencia inigualable

La razón principal para usar un molde de prensa es lograr consistencia. Es la forma más confiable de hacer una serie de piezas idénticas o casi idénticas, como un juego de platos, azulejos o cuencos a juego.

Creación de formas complejas o simétricas

Ciertas formas, como una bandeja perfectamente ovalada o un azulejo geométricamente complejo, son increíblemente difíciles y requieren mucho tiempo para crearlas a mano. Un molde de prensa le permite producir estas formas perfectamente cada vez.

Mejora de la velocidad y la eficiencia

Una vez que se fabrica el molde, el proceso de creación de las formas de arcilla reales es significativamente más rápido que construir cada una desde cero. Esto la convierte en una técnica esencial para cualquiera que busque producir trabajo en mayores cantidades.

Comprendiendo las compensaciones

Como cualquier técnica, el moldeo por prensa implica compromisos. Ser consciente de ellos garantiza que esté eligiendo la herramienta adecuada para su objetivo específico.

La inversión de tiempo inicial

La creación de un molde duradero y de alta calidad requiere una inversión inicial significativa de tiempo y esfuerzo. Esta inversión solo vale la pena si planea crear varias copias de la forma.

Una estética menos "hecha a mano"

La uniformidad, que es la mayor fortaleza del molde, también puede ser un inconveniente. Las piezas carecen de las variaciones únicas inherentes a los artículos puramente hechos a mano, lo que puede ser una cualidad deseada para ciertas expresiones artísticas.

Limitaciones de forma

Los moldes de prensa simples de una sola pieza son los más adecuados para formas abiertas o relativamente poco profundas. La creación de formas cerradas o formas con socavados severos requiere moldes de varias partes mucho más complejos que son significativamente más difíciles de diseñar.

¿Es un molde de prensa adecuado para su proyecto?

Utilice estas pautas para decidir si esta técnica se alinea con sus objetivos creativos o de producción.

- Si su objetivo principal es crear un juego a juego: Un molde de prensa es la herramienta ideal para garantizar la uniformidad y consistencia que necesita.

- Si su objetivo principal es la eficiencia para una línea de producción: Esta es una técnica fundamental para acelerar su flujo de trabajo y crear un inventario confiable.

- Si su objetivo principal es explorar formas orgánicas únicas y únicas: Es probable que las limitaciones de un molde le resulten limitantes; los métodos de construcción directa a mano servirán mejor a su visión.

En última instancia, un molde de prensa es una herramienta poderosa que traduce un esfuerzo creativo inicial en un proceso repetible y confiable.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Uso principal | Replicar una forma específica de manera consistente y eficiente. |

| Mejor para | Crear juegos (p. ej., platos, azulejos) y formas simétricas complejas. |

| Material principal | Yeso de París, que extrae la humedad de la arcilla para una fácil liberación. |

| Compensación principal | Tiempo inicial para crear el molde vs. velocidad de producción y uniformidad a largo plazo. |

¿Listo para perfeccionar su proceso de producción cerámica?

Ya sea que sea un artista de estudio que está escalando o un alfarero de producción, tener las herramientas adecuadas es clave para la eficiencia y la consistencia. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alta calidad que respaldan las artes cerámicas precisas, desde la preparación del material hasta el acabado final.

Permítanos ayudarle a equipar su estudio para el éxito. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo y hacer realidad sus visiones cerámicas con fiabilidad y precisión.

Guía Visual

Productos relacionados

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

La gente también pregunta

- ¿Cuál es la diferencia entre un molde de 2 placas y uno de 3 placas? Elija el molde adecuado para su proyecto de moldeo por inyección

- ¿Qué funciones desempeñan los moldes de prueba de baterías de acero inoxidable? Perspectivas esenciales para las pruebas de baterías de estado sólido

- ¿Por qué la presión se limita generalmente a 30 MPa cuando se utilizan moldes de grafito para el sinterizado por prensado en caliente de aleaciones W-Si?

- ¿Por qué se utilizan moldes de grafito de alta pureza para el prensado en caliente al vacío de Al6061/B4C? Garantiza una calidad superior del compuesto

- ¿Cuál es el proceso de prensado de moldes? Una guía paso a paso para el moldeo por compresión

- ¿Cuáles son las funciones específicas de una matriz de nylon durante el ensamblaje de moldes de baterías? Garantice pruebas precisas de baterías de estado sólido

- ¿Cuál es el procedimiento detallado para preparar una pastilla de KBr para análisis? Domina el arte de las pastillas espectroscópicas transparentes

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro