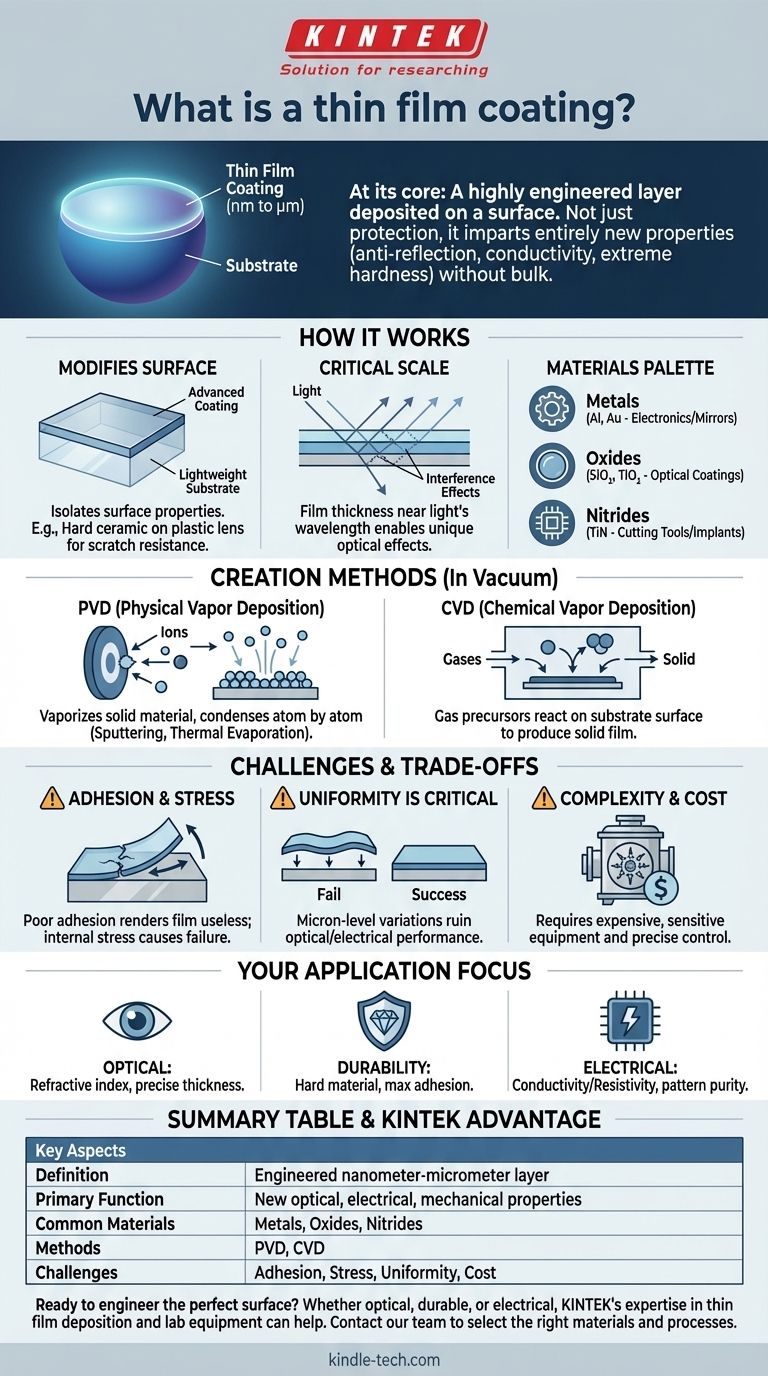

En esencia, un recubrimiento de película delgada es una capa de material extremadamente delgada, que oscila entre unos pocos átomos (nanómetros) y unos pocos miles de átomos (micrómetros) de espesor, que se deposita sobre la superficie de un objeto, conocido como sustrato. Este proceso no es como pintar; es una técnica de ingeniería precisa diseñada para dotar a la superficie del sustrato de propiedades completamente nuevas —como antirreflejo, conductividad eléctrica o dureza extrema— que el material base no posee por sí mismo.

El concepto crucial a comprender es que los recubrimientos de película delgada no son meras capas protectoras. Son superficies funcionales altamente diseñadas que cambian fundamentalmente la forma en que un objeto interactúa con la luz, la electricidad, el calor o la fuerza física.

Cómo funciona fundamentalmente una película delgada

El poder de una película delgada proviene de su capacidad para añadir nueva funcionalidad sin alterar la estructura o las propiedades centrales del objeto subyacente.

Modificando la superficie, no el volumen

Una película delgada aísla las propiedades superficiales de las propiedades del volumen de un material. Esto le permite utilizar un sustrato que es fuerte, ligero o económico (como plástico o vidrio) y aplicar un recubrimiento que le confiere a su superficie una característica óptica, eléctrica o mecánica avanzada.

Por ejemplo, una lente de plástico es ligera y resistente a roturas, pero se raya fácilmente. Una capa microdelgada de un recubrimiento cerámico duro y transparente le proporciona la resistencia al rayado que necesita sin añadir ningún peso o grosor perceptible.

La importancia crítica de la escala

La "delgadez" de la película es lo que habilita sus capacidades únicas. Cuando el espesor de una película se acerca a la longitud de onda de la luz, puede crear efectos de interferencia. Este es el principio detrás de los recubrimientos antirreflejo en las gafas, que utilizan películas con capas precisas para cancelar las ondas de luz reflejadas.

A esta escala, las propiedades de un material pueden ser diferentes de su forma masiva, lo que permite efectos que son imposibles de lograr con materiales más gruesos.

Una vasta paleta de materiales

Las películas delgadas se pueden crear a partir de una amplia gama de materiales, cada uno elegido por una función específica:

- Metales (ej. aluminio, oro): Se utilizan para recubrimientos reflectantes en espejos o vías conductoras en electrónica.

- Óxidos (ej. dióxido de silicio, dióxido de titanio): Comúnmente utilizados en recubrimientos ópticos por su transparencia y índices de refracción específicos.

- Nitruros (ej. nitruro de titanio): Valorados por su extrema dureza y resistencia al desgaste, a menudo utilizados en herramientas de corte e implantes médicos.

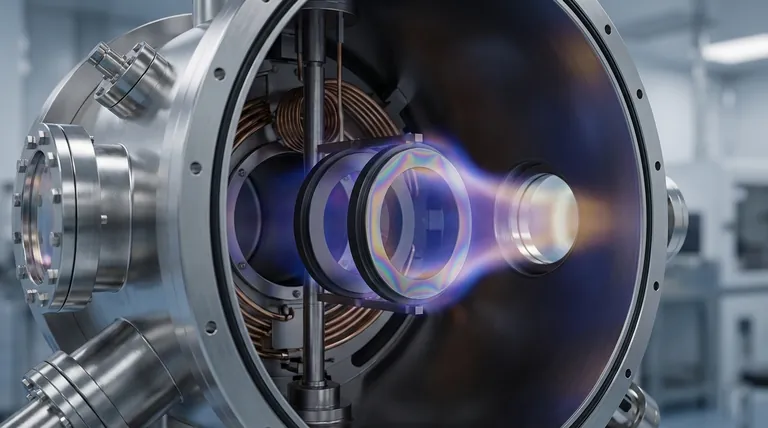

Métodos clave para crear películas delgadas

Aplicar una capa de material que tiene solo unos pocos cientos de átomos de espesor requiere procesos altamente controlados, que generalmente se realizan en el vacío.

Deposición Física de Vapor (PVD)

PVD abarca un conjunto de métodos donde un material sólido se vaporiza en el vacío y se condensa sobre el sustrato, átomo por átomo. Piense en ello como una forma de "pintura en aerosol" atómica. Los métodos PVD comunes incluyen el pulverizado catódico (sputtering), donde un objetivo es bombardeado con iones para expulsar átomos, y la evaporación térmica, donde un material se calienta hasta que se vaporiza.

Deposición Química de Vapor (CVD)

En CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película delgada sólida deseada. Es análogo a cómo se forma el rocío en una superficie fría, pero en este caso, el "rocío" es una capa sólida, permanente y altamente diseñada.

Comprensión de las compensaciones y desafíos

Aunque increíblemente potentes, la tecnología de película delgada implica importantes desafíos de ingeniería que dictan su aplicación y costo.

Adhesión y tensión interna

El factor más crítico para un recubrimiento es que se adhiera al sustrato. Una mala adhesión inutiliza la película. Además, a medida que se deposita la película, se puede acumular tensión interna, lo que puede hacer que la película se agriete o se desprenda con el tiempo, especialmente cuando se somete a cambios de temperatura.

La uniformidad es crítica

Para la mayoría de las aplicaciones, especialmente en óptica y semiconductores, el espesor de la película debe ser perfectamente uniforme en toda la superficie. Incluso las variaciones minúsculas —medidas en angstroms— pueden arruinar el rendimiento del dispositivo al alterar sus propiedades ópticas o eléctricas.

Complejidad del proceso y costo

El equipo necesario para la deposición de películas delgadas (como cámaras de vacío y fuentes de material de alta pureza) es complejo y costoso. Los procesos son sensibles a la contaminación y requieren un control preciso, lo que convierte a los recubrimientos de alto rendimiento en una inversión significativa.

Cómo pensar en las películas delgadas para su aplicación

Su objetivo determina qué características del material y del proceso son más importantes.

- Si su enfoque principal es el rendimiento óptico: Los factores clave son el índice de refracción del material y el mantenimiento de un control de espesor preciso para crear los efectos de interferencia deseados.

- Si su enfoque principal es la durabilidad y la protección: La prioridad es seleccionar un material duro (como un nitruro o carbono tipo diamante) y asegurar que el proceso de deposición logre la máxima adhesión al sustrato.

- Si su enfoque principal es la funcionalidad eléctrica: La elección del material se basa en su conductividad o resistividad, y el proceso debe garantizar que la película sea pura y esté configurada correctamente sin defectos.

En última instancia, comprender las películas delgadas es darse cuenta de que las interacciones más críticas y valiosas de un material a menudo ocurren justo en su superficie.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Definición | Una capa altamente diseñada (de nanómetros a micrómetros de espesor) depositada sobre un sustrato. |

| Función principal | Imparte nuevas propiedades ópticas, eléctricas o mecánicas a la superficie. |

| Materiales comunes | Metales (Al, Au), Óxidos (SiO₂, TiO₂), Nitruros (TiN). |

| Métodos de deposición | Deposición Física de Vapor (PVD), Deposición Química de Vapor (CVD). |

| Desafíos clave | Adhesión, tensión interna, uniformidad del espesor, costo del proceso. |

¿Listo para diseñar la superficie perfecta para su aplicación? Ya sea que su prioridad sea el rendimiento óptico, la durabilidad extrema o la funcionalidad eléctrica, la experiencia de KINTEK en deposición de películas delgadas y equipos de laboratorio puede ayudarle a lograrlo. Nuestros especialistas trabajarán con usted para seleccionar los materiales y procesos adecuados para su sustrato. Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y descubrir la ventaja KINTEK en recubrimientos de precisión.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente