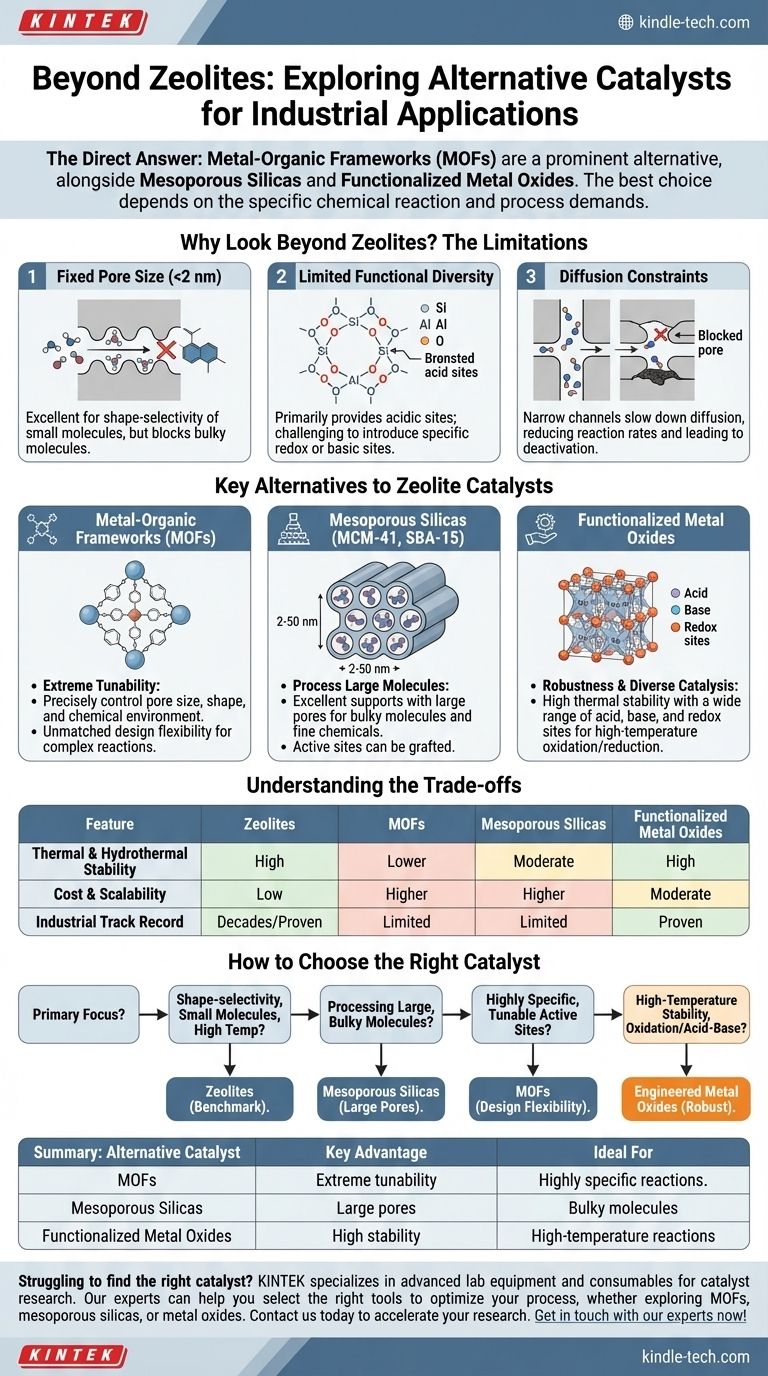

Como respuesta directa, la clase más destacada de alternativas a los catalizadores de zeolita son los marcos metalo-orgánicos (MOF). Sin embargo, otras clases importantes incluyen las sílices mesoporosas y los óxidos metálicos funcionalizados. La elección no consiste en encontrar un único sustituto, sino en comprender qué material se adapta mejor a la reacción química específica que se está llevando a cabo.

El desafío central es hacer coincidir las propiedades del catalizador —como el tamaño del poro, la estabilidad y los sitios activos— con las demandas del proceso químico. Si bien las zeolitas son expertas en catálisis selectiva por forma para moléculas pequeñas, alternativas como los MOF y las sílices mesoporosas abren la puerta al procesamiento de moléculas más grandes y a la consecución de una funcionalidad química altamente adaptada.

¿Por qué buscar más allá de las zeolitas?

Las zeolitas son aluminosilicatos cristalinos que han dominado la catálisis industrial durante décadas, particularmente en el refino de petróleo y la petroquímica. Su rendimiento excepcional proviene de sus microporos uniformes y sus fuertes sitios ácidos. Sin embargo, ciertas limitaciones inherentes impulsan la búsqueda de alternativas.

La limitación del tamaño de poro fijo

Las zeolitas tienen poros muy pequeños, generalmente de menos de 2 nanómetros de diámetro. Esta estructura bien definida es una fortaleza clave, ya que permite la selectividad por forma al permitir que solo moléculas de cierto tamaño entren y reaccionen.

Sin embargo, esto se convierte en un gran inconveniente cuando se trata de moléculas más grandes y "voluminosas" que se encuentran en la química fina, los productos farmacéuticos y la conversión de biomasa, ya que simplemente no caben en los sitios activos de la zeolita.

Diversidad funcional limitada

El marco de una zeolita tradicional se compone de silicio, aluminio y oxígeno. Esto proporciona principalmente sitios ácidos de Brønsted, que son excelentes para muchas reacciones, pero limitantes para otras.

Lograr otro tipo de actividad catalítica, como sitios básicos o redox específicos, puede ser difícil y menos eficiente en comparación con los materiales diseñados para ese propósito.

Restricciones de difusión

Incluso para las moléculas que caben, los canales estrechos de una zeolita pueden ralentizar la difusión de reactivos y productos. Esto puede reducir la velocidad general de la reacción y, a veces, provocar la desactivación del catalizador cuando los poros se bloquean por coque u otros subproductos.

Alternativas clave a los catalizadores de zeolita

Ningún material reemplaza a las zeolitas de manera integral. En cambio, diferentes clases de materiales ofrecen ventajas distintas para aplicaciones específicas.

Marcos Metalo-Orgánicos (MOF)

Los MOF son materiales cristalinos construidos a partir de iones o cúmulos metálicos (nodos) conectados por moléculas orgánicas (enlaces). Este enfoque de "bloque de construcción" les da una flexibilidad de diseño sin precedentes.

Su ventaja clave es la extrema capacidad de ajuste. Al cambiar el nodo metálico y el enlace orgánico, los científicos pueden controlar con precisión el tamaño del poro, la forma y el entorno químico, creando sitios activos que son imposibles de lograr en las zeolitas. Sus áreas de superficie excepcionalmente altas son también un gran beneficio.

Sílices Mesoporosas (p. ej., MCM-41, SBA-15)

Estos son materiales ordenados hechos de sílice amorfa, pero poseen una disposición altamente regular de poros mucho más grandes (mesoporos), típicamente entre 2 y 50 nanómetros.

Su principal ventaja es la capacidad de procesar moléculas muy grandes. Si bien la sílice en sí no es altamente catalítica, sirve como un soporte excelente y estable. Los sitios activos se pueden introducir injertando grupos funcionales o dispersando nanopartículas metálicas dentro de los poros grandes.

Óxidos Metálicos Funcionalizados

Los óxidos metálicos simples y mixtos como el dióxido de titanio ($\text{TiO}_2$), el dióxido de circonio ($\text{ZrO}_2$) y el dióxido de cerio ($\text{CeO}_2$) son pilares de la catálisis industrial. Sus propiedades se pueden diseñar controlando su síntesis para crear altas áreas superficiales y estructuras cristalinas específicas.

Sus fortalezas son su robustez y diversas propiedades catalíticas. Ofrecen una excelente estabilidad térmica y pueden proporcionar una amplia gama de sitios ácidos, básicos y redox, lo que los hace ideales para reacciones de oxidación y reducción a alta temperatura.

Comprender las compensaciones

Elegir una alternativa a una zeolita implica una evaluación crítica de las compensaciones prácticas, especialmente para aplicaciones a escala industrial.

Estabilidad térmica e hidrotermal

Esta es el área donde las zeolitas realmente sobresalen. Pueden soportar los entornos hostiles de alta temperatura y vapor a alta presión comunes en procesos como el craqueo catalítico fluido (FCC).

Muchos MOF, por el contrario, tienen una menor estabilidad térmica y pueden descomponerse en presencia de agua, especialmente a altas temperaturas. Si bien existen MOF altamente estables, este sigue siendo un obstáculo importante para su adopción industrial generalizada.

Costo y escalabilidad

Las zeolitas se producen a escala masiva a partir de materias primas relativamente baratas. Su síntesis es una tecnología madura y bien establecida.

La síntesis de muchos MOF avanzados y materiales mesoporosos a menudo implica plantillas orgánicas o precursores metálicos más caros y procedimientos más complejos, lo que los hace significativamente más costosos de producir a escala.

Historial industrial probado

Las zeolitas tienen un historial de varias décadas de rendimiento fiable en algunos de los procesos industriales más grandes del mundo. Este largo historial proporciona un nivel de confianza y conocimiento operativo del que carecen los materiales más nuevos. Desplegar un nuevo catalizador en una instalación de mil millones de dólares requiere superar una barrera significativa de fiabilidad probada.

Cómo elegir el catalizador adecuado

Su elección final depende totalmente de los requisitos específicos de su reacción química y las condiciones del proceso.

- Si su enfoque principal es la selectividad por forma para moléculas pequeñas a altas temperaturas: Las zeolitas siguen siendo el punto de referencia indiscutible debido a su estructura microporosa rígida y su excepcional estabilidad hidrotermal.

- Si su enfoque principal es el procesamiento de moléculas grandes y voluminosas: Las sílices mesoporosas (como SBA-15) son la plataforma ideal, ya que proporcionan un amplio espacio para reacciones imposibles en zeolitas.

- Si su enfoque principal es la creación de sitios activos altamente específicos y ajustables para reacciones complejas: Los marcos metalo-orgánicos (MOF) ofrecen una flexibilidad de diseño inigualable para aplicaciones catalíticas de próxima generación.

- Si su enfoque principal es la estabilidad a alta temperatura para catálisis de oxidación o ácido-base: Los óxidos metálicos diseñados proporcionan una solución robusta, fiable y rentable.

En última instancia, seleccionar el catalizador correcto comienza no con el material en sí, sino con una comprensión clara de las demandas químicas y físicas específicas de su reacción.

Tabla de resumen:

| Catalizador alternativo | Ventaja clave | Ideal para |

|---|---|---|

| Marcos Metalo-Orgánicos (MOF) | Capacidad de ajuste extrema del tamaño del poro y los sitios activos | Reacciones complejas altamente específicas |

| Sílices Mesoporosas (MCM-41, SBA-15) | Poros grandes (2-50 nm) para moléculas voluminosas | Procesamiento de moléculas grandes, química fina |

| Óxidos Metálicos Funcionalizados | Alta estabilidad térmica y rendimiento robusto | Reacciones de oxidación/reducción a alta temperatura |

¿Tiene dificultades para encontrar el catalizador adecuado para su reacción específica? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para la investigación y el desarrollo de catalizadores. Ya sea que esté explorando MOF, sílices mesoporosas u óxidos metálicos, nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para optimizar su proceso. Contáctenos hoy para discutir sus desafíos catalíticos y descubrir cómo nuestras soluciones pueden acelerar su investigación. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

La gente también pregunta

- ¿Cuál es el rango de temperatura para la pirólisis? Optimizar para biocarbon, bioaceite o gas de síntesis

- ¿Cuál es el alcance futuro de la pirólisis? Desbloqueando el potencial de la economía circular con tecnología de residuos a recursos

- ¿Se oxida el platino? La verdad sobre su extrema resistencia a la corrosión

- ¿Cuáles son los factores que afectan el rendimiento de pulverización catódica? Domine su tasa de deposición y calidad de película

- ¿Es el análisis por FRX cualitativo o cuantitativo? Desvelando su doble función en el análisis elemental

- ¿Qué es la pulverización catódica química? Cree películas cerámicas y de nitruro avanzadas con pulverización catódica reactiva

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico

- ¿Bajo qué condiciones se requiere el proceso de recocido? Restaurar la ductilidad y aliviar la tensión