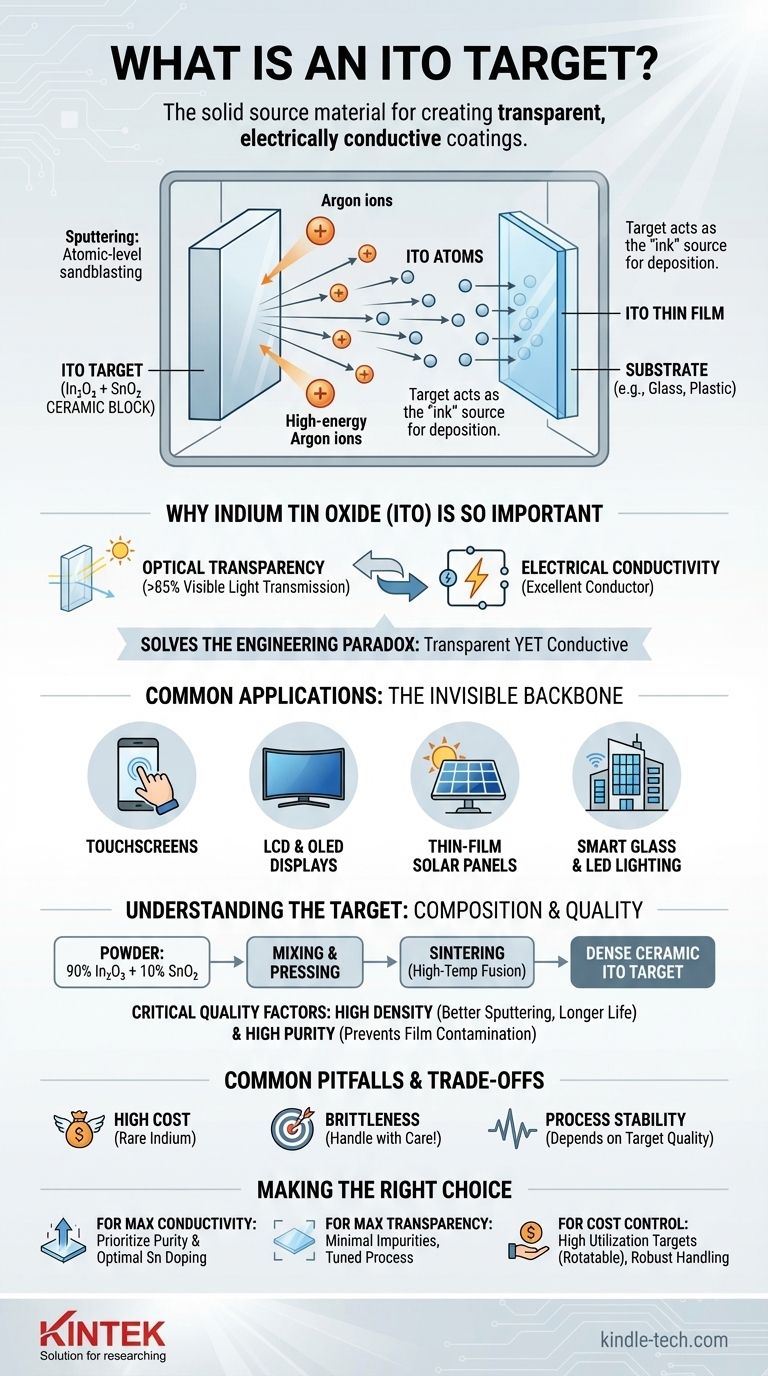

En términos sencillos, un objetivo de ITO es el material fuente sólido utilizado para crear recubrimientos transparentes y eléctricamente conductores en superficies como vidrio o plástico. Es un bloque cerámico denso hecho de una mezcla precisa de polvos de óxido de indio (In₂O₃) y óxido de estaño (SnO₂), que sirve como la "tinta" en un proceso de deposición de alta tecnología llamado pulverización catódica.

El objetivo de ITO no es el recubrimiento final en sí, sino la materia prima que se vaporiza físicamente átomo por átomo para formar las películas delgadas esenciales que alimentan dispositivos como pantallas táctiles, paneles solares y pantallas planas.

El papel del objetivo de ITO en la pulverización catódica

Para comprender el objetivo, primero debe comprender el proceso para el que está diseñado. El objetivo es un componente crítico en una técnica de fabricación ampliamente utilizada llamada Deposición Física de Vapor (PVD), específicamente la pulverización catódica con magnetrón.

¿Qué es la pulverización catódica?

La pulverización catódica es un método de deposición al vacío. Piense en ello como un chorro de arena microscópico a nivel atómico.

Dentro de una cámara de vacío, iones de alta energía (típicamente de un gas inerte como el argón) son acelerados y dirigidos hacia el objetivo de ITO.

Este bombardeo tiene la fuerza suficiente para desprender átomos o moléculas individuales de la superficie del objetivo, lanzándolos al vacío.

El objetivo como material fuente

El objetivo de ITO actúa como la fuente sólida, el material a depositar. Típicamente se fabrica con una forma específica, como una placa plana o un cilindro giratorio, para encajar en el equipo de pulverización catódica.

El material expulsado del objetivo es lo que eventualmente formará el recubrimiento final, ultradelgado.

Del objetivo a la película delgada

Una vez desprendidos, los átomos de ITO viajan a través de la cámara de vacío y aterrizan en un sustrato, como una lámina de vidrio o una película flexible.

Se condensan en esta superficie, construyendo gradualmente una capa uniforme y a menudo de solo unos pocos cientos de nanómetros de espesor. Esta capa depositada es la película delgada de ITO.

Por qué el óxido de indio y estaño (ITO) es tan importante

La razón de este complejo proceso se reduce a las propiedades únicas y valiosas del propio ITO. Resuelve una paradoja fundamental de la ingeniería.

La combinación única: transparencia y conductividad

La mayoría de los materiales que conducen bien la electricidad, como el cobre o el aluminio, son opacos. La mayoría de los materiales que son transparentes, como el vidrio, son aislantes eléctricos.

El ITO es uno de los pocos materiales que sobresale en ambos. Es ópticamente transparente (dejando pasar más del 85% de la luz visible) y al mismo tiempo es un excelente conductor eléctrico.

Aplicaciones comunes

Esta doble propiedad hace que el ITO sea indispensable para innumerables tecnologías modernas. Es la columna vertebral invisible de:

- Pantallas táctiles: Proporcionando la rejilla conductora que detecta la posición de su dedo.

- Pantallas LCD y OLED: Sirviendo como el electrodo superior transparente para controlar los píxeles.

- Paneles solares de película delgada: Actuando como un contacto superior transparente para extraer electricidad sin bloquear la luz solar.

- Vidrio inteligente e iluminación LED: Habilitando vías conductoras transparentes.

Comprendiendo las propiedades del objetivo

La calidad y composición del objetivo de ITO dictan directamente el rendimiento de la película delgada final. Los fabricantes se esfuerzan mucho para controlar sus características.

Del polvo a la cerámica sólida

El objetivo comienza como polvos de óxido de indio y óxido de estaño de alta pureza. Una proporción común es 90% In₂O₃ a 10% SnO₂ en peso.

Estos polvos se mezclan, se prensan y luego se sinterizan, un proceso de alta temperatura que fusiona el polvo en un bloque cerámico denso, estable y sólido listo para usar.

La importancia de la densidad y la pureza

El rendimiento del proceso de pulverización catódica depende en gran medida de la calidad del objetivo.

Un objetivo de alta densidad pulveriza de manera más uniforme y dura más. La alta pureza es crucial porque incluso las trazas de contaminantes pueden degradar la conductividad eléctrica o la transparencia óptica de la película final.

Inconvenientes comunes y compensaciones

Aunque el ITO es un material fundamental, trabajar con él implica desafíos significativos que todo ingeniero y operador debe considerar.

El alto costo del indio

El indio es un elemento raro y caro. En consecuencia, los objetivos de pulverización catódica de ITO representan una parte significativa del costo de fabricación de muchos dispositivos electrónicos.

Fragilidad y manipulación

Como material cerámico, un objetivo de ITO es muy frágil. Puede agrietarse o romperse fácilmente si se manipula incorrectamente, se cae o se somete a un choque térmico (calentamiento o enfriamiento demasiado rápido), lo que provoca costosos tiempos de inactividad.

Estabilidad del proceso

Mantener una tasa de pulverización catódica constante es clave para producir películas uniformes. Las variaciones en la densidad del objetivo o las impurezas pueden provocar arcos o inestabilidad del proceso, lo que resulta en productos defectuosos.

Tomar la decisión correcta para su objetivo

Seleccionar y gestionar un objetivo de ITO consiste en equilibrar el rendimiento, el costo y la estabilidad del proceso en función de la aplicación final.

- Si su objetivo principal es la máxima conductividad: Priorice un objetivo con alta pureza y la proporción óptima de dopaje de estaño, ya que esto es crítico para la movilidad de los portadores de carga en la película.

- Si su objetivo principal es la transparencia óptica: Asegúrese de que el material del objetivo tenga impurezas mínimas y que el proceso de pulverización catódica esté finamente ajustado para crear una película suave y no absorbente.

- Si su objetivo principal es el control de costos: Céntrese en objetivos con altas tasas de utilización de material (como los objetivos giratorios) e implemente procedimientos de manipulación robustos para evitar roturas.

En última instancia, comprender el objetivo de ITO es el primer paso para dominar el arte de crear películas conductoras transparentes de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Composición del material | Bloque cerámico de 90% óxido de indio (In₂O₃) y 10% óxido de estaño (SnO₂) |

| Función principal | Material fuente para pulverización catódica para crear recubrimientos conductores transparentes |

| Propiedades clave | Alta conductividad eléctrica + >85% de transparencia óptica |

| Aplicaciones comunes | Pantallas táctiles, pantallas LCD/OLED, paneles solares, vidrio inteligente |

| Proceso de fabricación | Mezcla de polvos, prensado y sinterización a alta temperatura |

| Factores críticos de calidad | Alta densidad, alta pureza, control preciso de la composición |

¿Listo para optimizar su producción de películas conductoras transparentes?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la investigación y el desarrollo de materiales avanzados. Ya sea que esté desarrollando pantallas de próxima generación, paneles solares o interfaces táctiles, nuestra experiencia en objetivos de pulverización catódica y tecnologías de deposición puede ayudarlo a lograr una calidad de película superior y una eficiencia de proceso.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de aplicación específicas con soluciones confiables y orientación técnica.

Guía Visual

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Tela de carbono conductora, papel de carbono y fieltro de carbono para electrodos y baterías

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Fabricante personalizado de piezas de PTFE Teflon para cestas de limpieza huecas y portaracks

La gente también pregunta

- ¿Cuáles son las aplicaciones de las películas delgadas semiconductoras? Impulsando el núcleo de la electrónica moderna

- ¿Qué es la pulverización catódica de magnetrón planar? Un proceso de recubrimiento de película delgada de alta velocidad y baja temperatura

- ¿Por qué los nanotubos de carbono tienen una alta resistencia? El secreto atómico para un rendimiento material inigualable

- ¿Cuáles son las aplicaciones del grafeno en la electrónica? Revolucionando el rendimiento, la energía y la durabilidad

- ¿Qué tan grueso es el recubrimiento de diamante? Logre una precisión sin precedentes con películas ultrafinas

- ¿Cuál es la dureza del diamante CVD? La guía definitiva de supermateriales de ingeniería

- ¿Cuál es el potencial de los nanotubos de carbono? Desbloqueando una resistencia, conductividad y eficiencia superiores

- ¿Cuál es la composición química de los nanotubos de carbono? Desbloqueando el poder del carbono puro