Un molino de bolas es un tipo de molino utilizado para reducir el tamaño de los materiales sólidos a un polvo fino. Funciona mediante un principio simple y robusto: un cilindro hueco gira sobre su eje, haciendo que los medios de molienda (como bolas de acero o cerámica) en su interior rueden y trituren el material mediante impactos y fricción repetidos.

El principio central de un molino de bolas es la transformación de la energía rotacional en energía cinética. A medida que el cilindro del molino gira, eleva los medios de molienda, los cuales luego caen y colisionan con el material, descomponiéndolo mediante una combinación de impacto y abrasión.

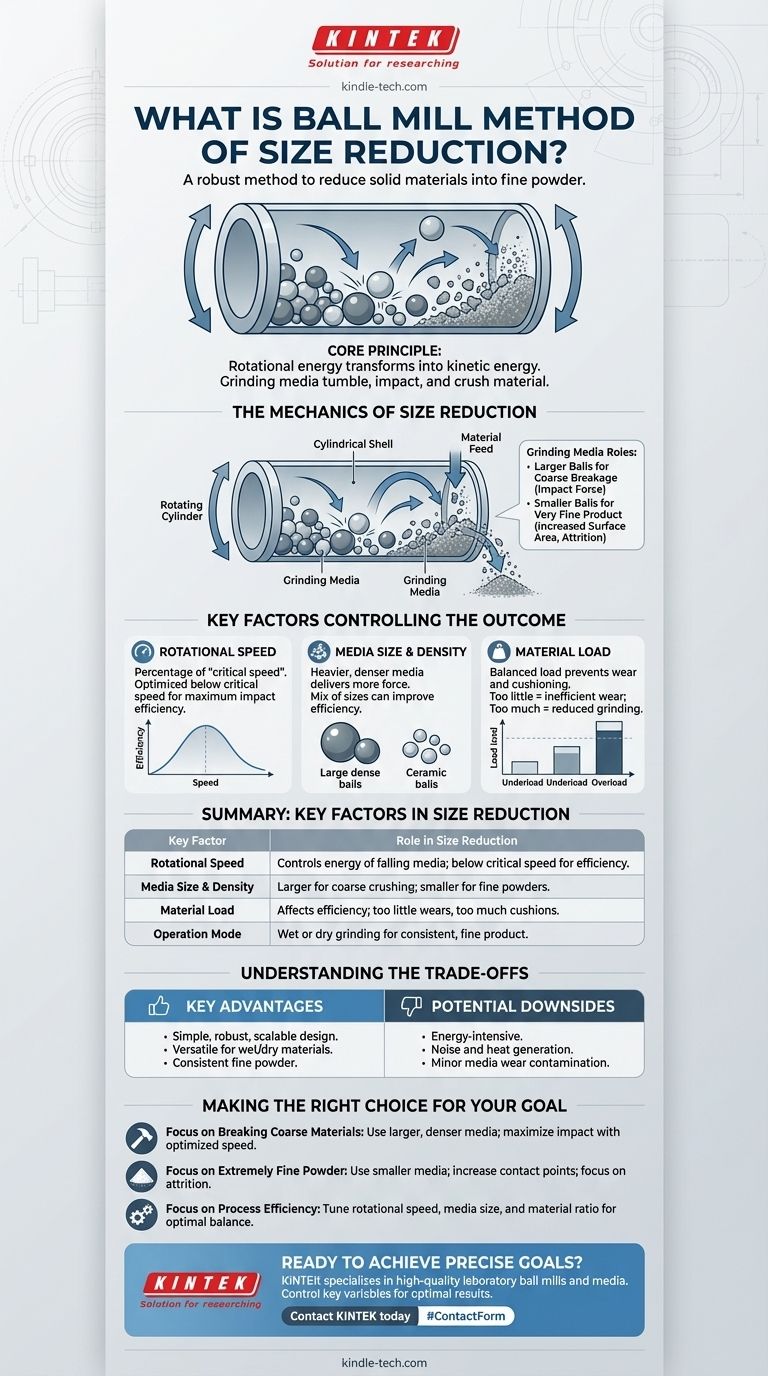

La mecánica de la reducción de tamaño

La eficacia de un molino de bolas proviene de su entorno interno, cuidadosamente controlado pero caótico. Comprender cómo funcionan juntas estas fuerzas es clave para controlar el producto final.

La carcasa cilíndrica

El cuerpo principal del molino es un cilindro giratorio, generalmente montado horizontalmente. Esta carcasa se llena con el material a moler y los medios de molienda.

El papel de los medios de molienda

Las "bolas" son el corazón del proceso. Suelen estar hechas de materiales de alta dureza como acero, alúmina o zirconia.

El tamaño del medio es fundamental. Se utilizan bolas más grandes para descomponer los materiales de alimentación gruesos, proporcionando potentes fuerzas de impacto. Las bolas más pequeñas son más efectivas para crear productos muy finos al llenar los huecos y aumentar el área superficial para la molienda.

La dinámica de la rotación

A medida que el cilindro gira, los medios de molienda se levantan por un lado antes de caer o "cataractar" de nuevo sobre el material. Aquí es donde ocurre la reducción de tamaño.

La velocidad de esta rotación es un parámetro crucial. Si la velocidad es demasiado lenta, las bolas simplemente se deslizarán por la carcasa, lo que resultará en poca molienda. Si es demasiado rápida, la fuerza centrífuga fijará las bolas a la pared del cilindro, impidiendo que caigan y deteniendo por completo el proceso de molienda.

Factores clave que controlan el resultado

Para lograr un tamaño de partícula deseado, debe equilibrar varias variables operativas. El resultado final no es accidental, sino un resultado directo de cómo se configura y opera el molino.

Velocidad de rotación

La velocidad óptima es un porcentaje específico de la "velocidad crítica", la velocidad teórica a la que los medios se centrifugarían. Operar justo por debajo de este punto maximiza la energía de las bolas que caen, lo que conduce a la molienda más eficiente.

Tamaño y densidad del medio

La elección del medio de molienda impacta directamente en el tamaño final de la partícula. Los medios más pesados y densos aplican más fuerza por impacto. Una mezcla de tamaños de bola a veces puede mejorar la eficiencia, con bolas grandes manejando la rotura inicial y bolas pequeñas realizando la molienda fina.

Carga del material

La cantidad de material dentro del molino también es importante. Muy poco material conduce a un uso ineficiente de la energía y un desgaste innecesario de los medios y el revestimiento del molino. Demasiado material puede amortiguar el impacto de las bolas, reduciendo la eficacia de la molienda.

Comprender las compensaciones

Aunque es potente, el método del molino de bolas no está exento de limitaciones. Ser consciente de ellas ayuda en su aplicación adecuada.

Ventajas clave

El diseño es simple, robusto y escalable para uso industrial. También es versátil, capaz de moler materiales tanto húmedos como secos hasta obtener un polvo muy fino y consistente.

Posibles inconvenientes

La molienda con molino de bolas puede ser un proceso intensivo en energía y a menudo genera ruido significativo. El proceso también puede generar calor, lo que puede ser indeseable para materiales sensibles al calor.

Finalmente, una pequeña cantidad de desgaste en los medios de molienda es inevitable. Esto puede provocar una contaminación menor del producto final, una consideración crítica en aplicaciones de alta pureza como productos farmacéuticos o ciertas cerámicas.

Tomar la decisión correcta para su objetivo

La configuración de su molino de bolas debe alinearse directamente con el resultado deseado. Utilice estos principios como guía para su aplicación específica.

- Si su enfoque principal es descomponer materiales grandes y gruesos: Utilice medios de molienda más grandes y densos y opere a una velocidad que maximice la fuerza de impacto a través de la catarata.

- Si su enfoque principal es producir un polvo extremadamente fino y uniforme: Utilice medios de molienda más pequeños para aumentar el número de puntos de contacto y céntrese en la fuerza de abrasión generada por el deslizamiento.

- Si su enfoque principal es la eficiencia del proceso: Ajuste cuidadosamente la velocidad de rotación, el tamaño del medio y la relación material-medio para encontrar el equilibrio óptimo que maximice la reducción de tamaño mientras minimiza el consumo de energía.

Al comprender estos principios fundamentales, puede controlar eficazmente el proceso de molienda en molino de bolas para lograr sus objetivos de reducción de tamaño de partícula con precisión y fiabilidad.

Tabla de resumen:

| Factor clave | Función en la reducción de tamaño |

|---|---|

| Velocidad de rotación | Controla la energía de los medios de molienda que caen; debe estar por debajo de la velocidad crítica para una molienda eficiente. |

| Tamaño y densidad del medio | Medios más grandes y densos para trituración gruesa; medios más pequeños para polvos finos mediante el aumento del contacto superficial. |

| Carga del material | Afecta la eficiencia de la molienda; muy poco causa desgaste, demasiado amortigua el impacto. |

| Modo de operación | Se puede utilizar para molienda húmeda y seca para lograr un producto fino y consistente. |

¿Listo para lograr sus objetivos precisos de reducción de tamaño de partícula?

KINTEK se especializa en molinos de bolas de laboratorio de alta calidad y medios de molienda diseñados para la fiabilidad y la precisión. Ya sea que esté procesando productos farmacéuticos, cerámicas u otros materiales, nuestro equipo le ayuda a controlar variables clave como la velocidad de rotación y la selección del medio para obtener resultados óptimos.

Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para las necesidades de su laboratorio. ¡Contacte a KINTEL hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

La gente también pregunta

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización