En esencia, la deposición química de vapor (CVD) para polímeros es un proceso que construye un recubrimiento polimérico delgado y sólido sobre una superficie directamente a partir de un gas. En lugar de aplicar un polímero líquido, esta técnica introduce uno o más gases precursores (monómeros) en una cámara de vacío, donde reaccionan y se unen químicamente al objeto objetivo, formando una película polimérica altamente pura y uniforme de abajo hacia arriba.

La ventaja principal del CVD de polímeros no es solo crear un recubrimiento, sino crear uno que es fundamentalmente diferente de los hechos con métodos líquidos. Permite películas ultradelgadas, perfectamente conformes y excepcionalmente puras en formas complejas, lo cual es imposible de lograr simplemente pintando o sumergiendo.

El Principio Central: Construir a partir del Gas

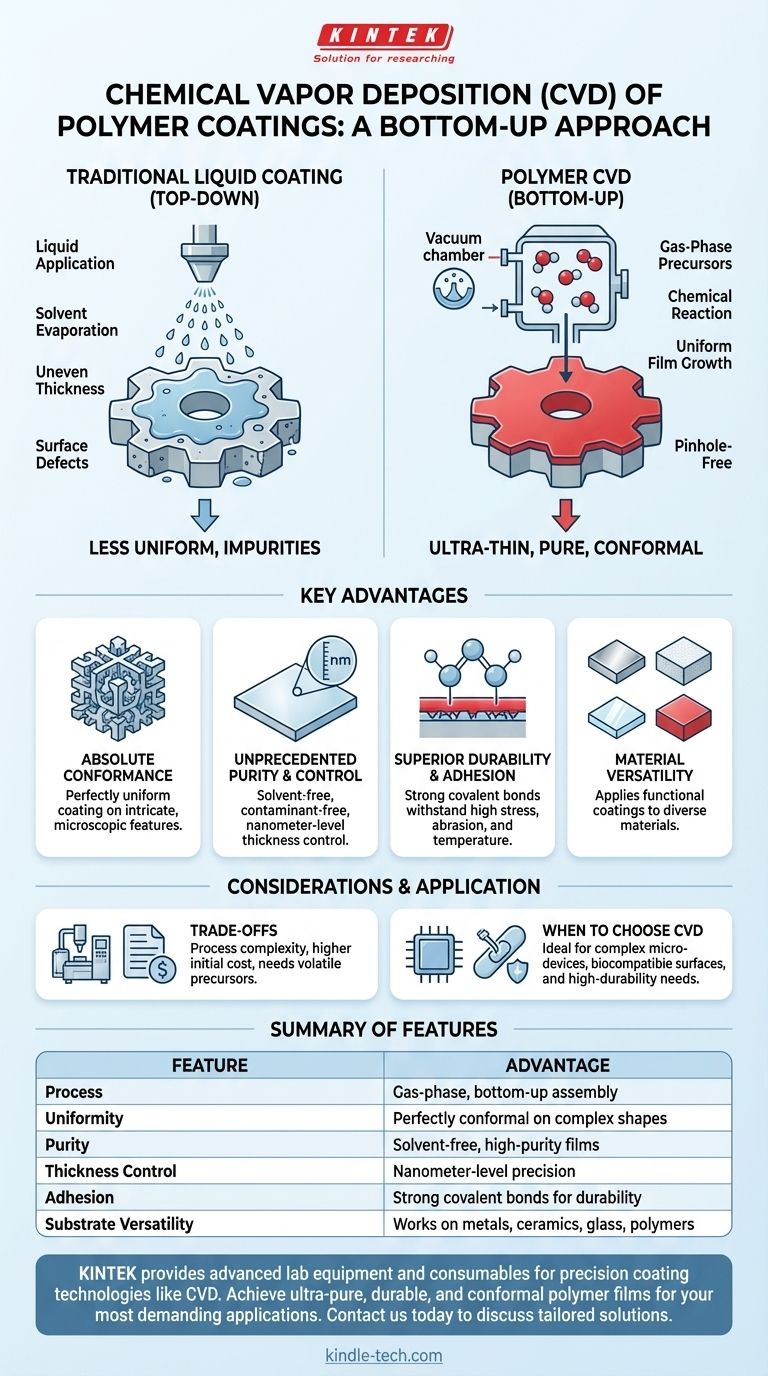

El poder del CVD reside en su proceso de ensamblaje "de abajo hacia arriba", que es fundamentalmente diferente de los métodos tradicionales "de arriba hacia abajo" como la pulverización o el recubrimiento por inmersión.

Cómo Funciona

El proceso implica introducir gases precursores cuidadosamente seleccionados en una cámara de baja presión que contiene el objeto a recubrir (el sustrato).

Luego, estos gases se activan, típicamente mediante calor, lo que provoca que sufran una reacción química directamente en la superficie del sustrato. Esta reacción construye una película polimérica sólida, molécula por molécula.

Debido a que la película se construye a partir de un gas, puede penetrar y recubrir uniformemente incluso las características más complejas, microscópicas o de línea de visión no directa de un objeto.

El Contraste con los Recubrimientos Líquidos

Los recubrimientos basados en líquidos dependen de un solvente o portador que debe evaporarse, lo que puede dejar impurezas, crear defectos de tensión superficial como poros y resultar en un espesor desigual, especialmente en esquinas o en piezas intrincadas.

El CVD evita todos estos problemas al operar en un entorno de vacío limpio y libre de solventes, lo que resulta en una película más densa y perfecta.

Ventajas Clave del CVD de Polímeros

Este enfoque en fase gaseosa proporciona un conjunto único de beneficios que son críticos para aplicaciones de alto rendimiento.

Conformidad Absoluta en Superficies Complejas

Dado que las moléculas de gas pueden alcanzar cualquier superficie expuesta, el CVD crea una capa de polímero de espesor perfectamente uniforme. Esto es esencial para recubrir artículos complejos como implantes médicos, componentes electrónicos o sistemas microelectromecánicos (MEMS).

Pureza y Control Sin Precedentes

El entorno de vacío y los gases precursores de alta pureza significan que la película polimérica resultante está libre de solventes, aditivos o contaminantes.

Además, el proceso permite un control a nivel de nanómetros sobre el espesor final, lo que hace posible crear las capas funcionales ultradelgadas requeridas en óptica y electrónica.

Durabilidad y Adhesión Superiores

Las reacciones químicas en el CVD pueden formar fuertes enlaces covalentes entre el recubrimiento polimérico y el material del sustrato.

Esto da como resultado un recubrimiento altamente duradero que se adhiere excepcionalmente bien, capaz de soportar altos niveles de tensión, abrasión y variaciones extremas de temperatura sin deslaminarse.

Versatilidad de Materiales

El CVD no se limita a un solo tipo de sustrato. El proceso se puede adaptar para aplicar recubrimientos poliméricos funcionales a una amplia gama de materiales, incluidos metales, cerámicas, vidrio e incluso otros polímeros.

Comprender las Compensaciones

Aunque es potente, el CVD es una técnica especializada con consideraciones específicas. No es un reemplazo universal para todos los métodos de recubrimiento.

Complejidad del Proceso y Costo del Equipo

El CVD requiere equipos sofisticados, incluidas cámaras de vacío, controladores de flujo de gas de precisión y sistemas de gestión de temperatura. Esto hace que la configuración inicial sea más compleja y costosa que las líneas de recubrimiento líquido tradicionales.

Limitaciones de Materiales

La mayor limitación es la necesidad de precursores volátiles adecuados. El polímero deseado debe poder formarse a partir de gases monómeros que puedan sintetizarse, manipularse de forma segura e inducirse a reaccionar bajo condiciones de proceso manejables. No todos los polímeros tienen vías viables de CVD.

Diferenciación de la Deposición Física de Vapor (PVD)

Es importante no confundir CVD con PVD. En PVD, un material sólido se vaporiza (por ejemplo, se evapora o se pulveriza) y se transporta físicamente al sustrato.

En CVD, el material se construye en el sustrato a través de una nueva reacción química. Esta distinción es crítica, ya que PVD se utiliza típicamente para metales y cerámicas duras, mientras que el CVD de polímeros es un campo especializado centrado en películas orgánicas funcionales.

Cuándo Elegir el CVD de Polímeros

Su elección de tecnología de recubrimiento debe alinearse directamente con su objetivo final. El CVD de polímeros es una solución de alto valor para problemas que no se pueden resolver con métodos convencionales.

- Si su enfoque principal es recubrir microdispositivos o componentes electrónicos complejos: El CVD es ideal para crear capas aislantes o de pasivación uniformes y sin poros en topografías intrincadas.

- Si su enfoque principal es crear superficies biocompatibles ultralimpias: El CVD proporciona un método libre de solventes para funcionalizar implantes médicos o material de laboratorio, asegurando una superficie de alta pureza que no filtrará contaminantes.

- Si su enfoque principal es la durabilidad en entornos hostiles: La fuerte adhesión y la naturaleza densa y libre de defectos de las películas de CVD las hacen superiores para proteger componentes sensibles de la corrosión o el desgaste.

- Si su enfoque principal es el recubrimiento a granel de bajo costo de formas simples: Los métodos tradicionales como el recubrimiento por inmersión o pulverización son casi siempre más rentables y suficientes para la tarea.

Al comprender sus principios, puede aprovechar el CVD de polímeros para lograr propiedades superficiales y rendimiento del dispositivo que son simplemente inalcanzables por otros medios.

Tabla Resumen:

| Característica | Ventaja |

|---|---|

| Proceso | Fase gaseosa, ensamblaje de abajo hacia arriba |

| Uniformidad | Perfectamente conforme en formas complejas |

| Pureza | Películas libres de solventes y de alta pureza |

| Control de Espesor | Precisión a nivel de nanómetro |

| Adhesión | Fuertes enlaces covalentes para durabilidad |

| Versatilidad del Sustrato | Funciona en metales, cerámicas, vidrio, polímeros |

¿Necesita un recubrimiento de alto rendimiento para las aplicaciones más exigentes de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluidas soluciones para tecnologías de recubrimiento de precisión como el CVD. Ya sea que esté desarrollando implantes médicos, microelectrónica o dispositivos MEMS, nuestra experiencia puede ayudarle a lograr películas poliméricas ultradelgadas, duraderas y conformes. Contáctenos hoy para discutir cómo podemos apoyar la innovación y eficiencia de su laboratorio con soluciones personalizadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición