En la industria farmacéutica, un molino coloidal es un mezclador de rotor-estator de alto cizallamiento diseñado para la dispersión y homogeneización de sistemas líquido-líquido (emulsiones) y sólido-líquido (suspensiones). Su función principal no es moler sólidos duros y secos, sino reducir el tamaño de las partículas o gotas de los ingredientes ya suspendidos en una fase fluida, asegurando un producto final estable y uniforme.

El valor central de un molino coloidal radica en su capacidad para generar un cizallamiento hidráulico intenso. Esta fuerza supera la tensión superficial que mantiene separadas las gotas y los aglomerados de partículas, lo que resulta en las finas dispersiones y emulsiones estables críticas para formulaciones farmacéuticas como cremas, ungüentos y jarabes.

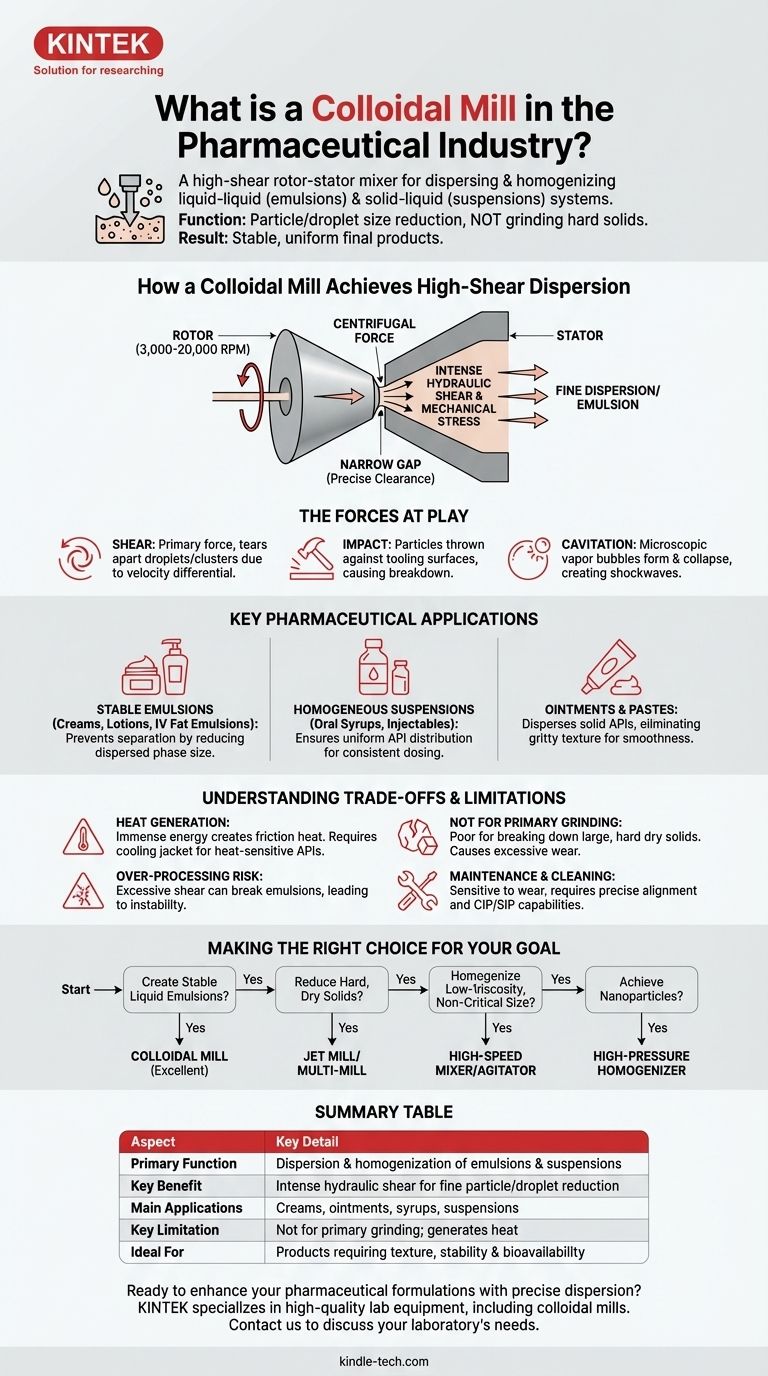

Cómo un molino coloidal logra una dispersión de alto cizallamiento

La eficacia de un molino coloidal se basa en su diseño mecánico simple pero potente. Fuerza un producto a través de una zona de estrés mecánico e hidráulico extremo.

Los componentes principales: Rotor y Estator

Un molino coloidal consta de dos partes principales: un cono o disco giratorio de alta velocidad llamado rotor y un cono o disco estacionario llamado estator.

El rotor gira a velocidades muy altas, típicamente entre 3.000 y 20.000 RPM, mientras que el estator permanece fijo. Estos dos componentes están separados por un espacio o holgura muy fino y precisamente ajustable.

El principio de funcionamiento: Cizallamiento hidráulico intenso

El material a procesar se alimenta al centro del conjunto rotor-estator. La fuerza centrífuga lo empuja hacia afuera a alta velocidad hacia el estrecho espacio entre el rotor y el estator.

Es dentro de este pequeño espacio donde tiene lugar la intensa reducción de tamaño y dispersión. El fluido se somete a un inmenso estrés mecánico e hidráulico antes de ser descargado del molino.

Las fuerzas en juego

La acción dispersante es el resultado de múltiples fuerzas que trabajan en conjunto:

- Cizallamiento: La fuerza principal. La alta diferencia de velocidad entre el rotor giratorio y el estator fijo rompe las gotas y los grupos de partículas.

- Impacto: Las partículas son arrojadas con fuerza contra las superficies de las herramientas, lo que provoca una mayor desintegración.

- Cavitación: Los rápidos cambios de presión dentro del molino pueden hacer que se formen y colapsen burbujas de vapor microscópicas, creando potentes ondas de choque que ayudan en la dispersión.

Aplicaciones farmacéuticas clave

Los molinos coloidales son caballos de batalla en la fabricación farmacéutica, particularmente para productos donde la textura, la estabilidad y la biodisponibilidad son primordiales.

Creación de emulsiones estables

Esta es la aplicación más común. Los molinos coloidales se utilizan para crear emulsiones de aceite en agua (O/W) o agua en aceite (W/O) para productos como cremas, lociones y emulsiones grasas intravenosas estériles. El alto cizallamiento reduce la fase dispersa (por ejemplo, gotas de aceite) a un tamaño que evita la separación o el cremado con el tiempo.

Producción de suspensiones homogéneas

Para suspensiones orales (por ejemplo, jarabes antibióticos) y algunos inyectables, un molino coloidal asegura que el ingrediente farmacéutico activo (API) esté finamente disperso y distribuido uniformemente en todo el vehículo líquido. Esto es fundamental para una dosificación consistente y para evitar que el API se asiente.

Molienda y dispersión de ungüentos y pastas

En formulaciones semisólidas como los ungüentos, el molino se utiliza para dispersar los API sólidos en la base. Este proceso elimina cualquier textura granulosa, asegurando un producto final suave con una eficacia terapéutica mejorada y comodidad para el paciente.

Comprendiendo las ventajas y limitaciones

Aunque potente, un molino coloidal no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El desafío de la generación de calor

La inmensa energía aplicada por el molino genera un calor significativo debido a la fricción. Esto puede ser perjudicial para los API sensibles al calor o los excipientes de la formulación. Muchos molinos de grado farmacéutico incorporan una camisa de enfriamiento para controlar la temperatura del producto durante el procesamiento.

No es ideal para la molienda primaria

Un molino coloidal es una mala elección para romper sólidos secos grandes, duros o cristalinos. Es un proceso de molienda húmeda diseñado para la dispersión. Intentar moler materiales duros causará un desgaste excesivo en el rotor y el estator y producirá resultados ineficientes.

Riesgo de sobreprocesamiento

Para las emulsiones, el cizallamiento excesivo o el tiempo de procesamiento pueden tener el efecto contrario al deseado. Puede provocar una inversión de fase o coalescencia, donde las gotas finamente dispersas comienzan a fusionarse, rompiendo la emulsión y provocando inestabilidad.

Consideraciones de mantenimiento y limpieza

Las tolerancias estrechas entre el rotor y el estator los hacen sensibles al desgaste y requieren una alineación precisa. En un entorno farmacéutico, las capacidades de limpieza en el lugar (CIP) y esterilización en el lugar (SIP) son esenciales para prevenir la contaminación cruzada entre lotes, lo que aumenta la complejidad y el costo del equipo.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de dispersión correcta depende completamente de sus materiales de partida y de las características deseadas del producto final.

- Si su objetivo principal es crear emulsiones líquidas estables (cremas, lociones): El molino coloidal es una excelente opción debido a su acción dispersante de alto cizallamiento.

- Si su objetivo principal es reducir API duros y cristalinos a un polvo seco fino: Se requiere una tecnología diferente, como un molino de chorro o un molino múltiple, para este paso de reducción de tamaño primario.

- Si su objetivo principal es homogeneizar una suspensión de baja viscosidad con un tamaño de partícula no crítico: Un mezclador o agitador de alta velocidad más simple puede ser suficiente y más rentable.

- Si su objetivo principal es lograr el tamaño de partícula más pequeño posible (nanopartículas): Un homogeneizador de alta presión, que fuerza el fluido a través de un pequeño orificio bajo presión extrema, suele ser la tecnología superior.

Comprender el papel único del molino coloidal le permite seleccionarlo y operarlo con precisión para lograr una estabilidad y calidad superiores en la formulación.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Función principal | Dispersión y homogeneización de líquido-líquido (emulsiones) y sólido-líquido (suspensiones) |

| Beneficio clave | Genera cizallamiento hidráulico intenso para la reducción fina de partículas/gotas y formulaciones estables |

| Aplicaciones principales | Cremas, ungüentos, jarabes, suspensiones y emulsiones grasas intravenosas estériles |

| Limitación clave | No apto para la molienda primaria de sólidos duros y secos; genera un calor significativo |

| Ideal para | Productos donde la textura, la estabilidad y la biodisponibilidad son críticas |

¿Listo para mejorar sus formulaciones farmacéuticas con una dispersión precisa?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos coloidales diseñados para las rigurosas demandas de la fabricación farmacéutica. Nuestras soluciones le ayudan a lograr emulsiones estables, suspensiones homogéneas y una calidad de producto constante.

Contáctenos hoy para discutir cómo nuestra experiencia en equipos y consumibles de laboratorio puede satisfacer las necesidades específicas de su laboratorio e impulsar su éxito.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Molino de laboratorio con jarra y bolas de ágata

La gente también pregunta

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es la velocidad promedio de un molino de bolas? Optimice la molienda con cálculos de velocidad crítica

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación