En la fabricación de semiconductores, la deposición es el proceso fundamental de añadir capas delgadas de material sobre una oblea de silicio. Estas capas son los bloques de construcción fundamentales —los aislantes, conductores y semiconductores— que se modelan y graban para crear las intrincadas estructuras tridimensionales de un microchip.

La deposición no es una acción única, sino una familia de técnicas altamente controladas para construir un chip capa por capa. La elección de la técnica es una decisión de ingeniería crítica, que equilibra la necesidad de velocidad, precisión y propiedades del material para cada paso específico en el proceso de fabricación.

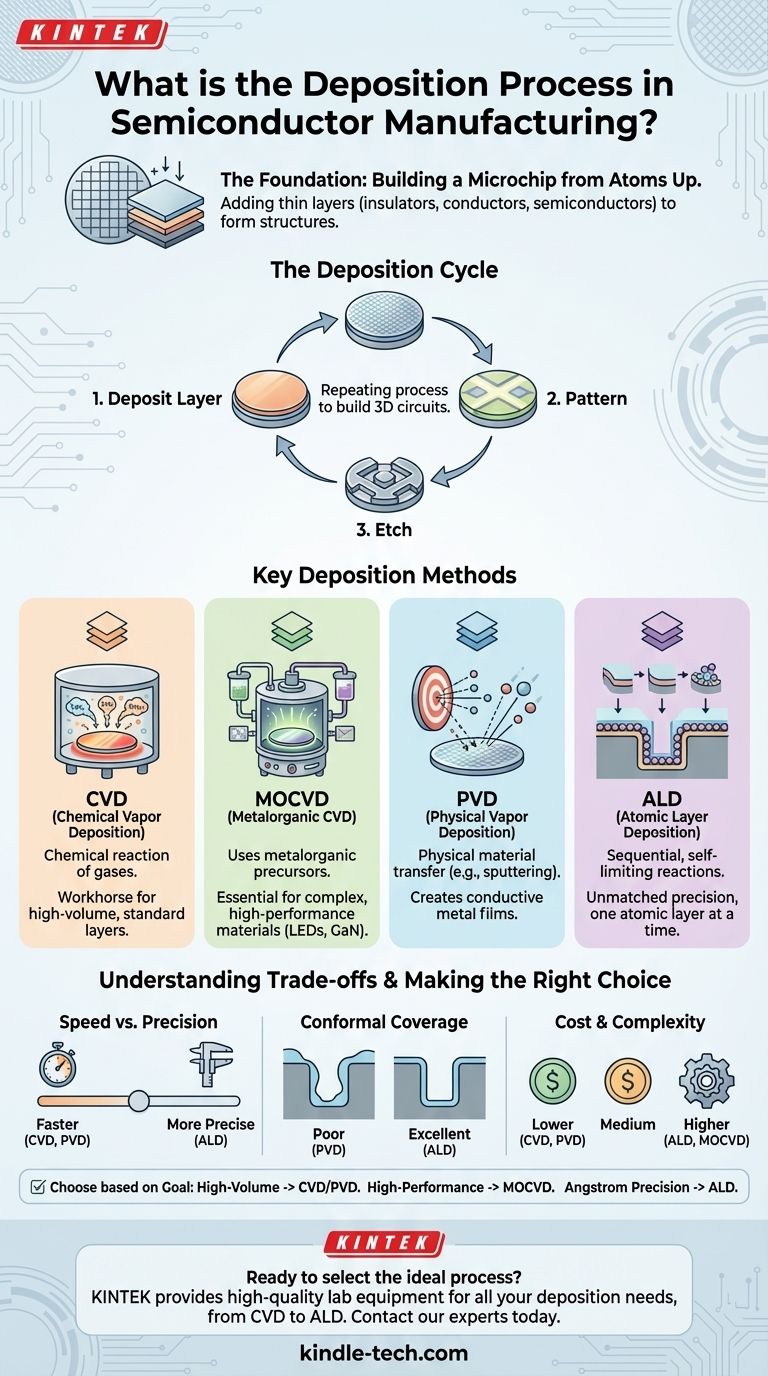

El Propósito de la Deposición: Construir un Microchip desde los Átomos

La deposición es un paso central en el ciclo repetitivo de la fabricación de semiconductores. Los ingenieros depositan repetidamente una capa, la modelan usando fotolitografía y luego graban el material no deseado para formar circuitos.

De Aislantes a Conductores

La deposición se utiliza para añadir todo tipo de materiales necesarios para un transistor funcional. Esto incluye películas dieléctricas que aíslan los cables entre sí, películas metálicas conductoras que forman los cables e interconexiones, y películas semiconductoras cristalinas que forman los canales del transistor.

Creación de Estructuras de Precisión Atómica

Las capas que se depositan son increíblemente delgadas, a menudo medidas en angstroms o nanómetros, a veces de solo unos pocos átomos de espesor. La calidad de este proceso de deposición impacta directamente el rendimiento final, el consumo de energía y la fiabilidad del chip.

Métodos Clave de Deposición y sus Funciones

Se utilizan diferentes métodos dependiendo del material que se deposita y las características requeridas de la película, como su uniformidad de espesor y cómo cubre superficies complejas y no planas.

Deposición Química de Vapor (CVD)

CVD es un pilar de la industria. Implica hacer fluir gases precursores a una cámara donde reaccionan en la superficie caliente de la oblea, dejando una película delgada sólida. El "vapor" en el nombre se refiere a estos precursores químicos gaseosos.

Enfoque en MOCVD

Un subconjunto especializado e importante de CVD es la Deposición Química de Vapor Metalorgánico (MOCVD). Utiliza compuestos metalorgánicos como precursores y es esencial para crear materiales semiconductores complejos de alta calidad para dispositivos como LED y transistores de alta potencia.

MOCVD es valorado por su capacidad para lograr alta precisión y flexibilidad de materiales en la producción de gran volumen, lo que lo convierte en un método rentable para diseños de chips avanzados.

Deposición Física de Vapor (PVD)

A diferencia de las reacciones químicas de CVD, los métodos PVD transfieren físicamente material a la oblea. Una técnica común es el sputtering (pulverización catódica), donde un objetivo hecho del material deseado es bombardeado con iones, desalojando átomos que luego aterrizan y recubren la oblea.

Deposición de Capa Atómica (ALD)

ALD es el método más preciso disponible. Construye material exponiendo la oblea a reacciones químicas secuenciales y autosaturantes, depositando exactamente una capa atómica a la vez. Este control incomparable es fundamental para crear los óxidos de compuerta y otras películas ultrafinas en los transistores modernos y de vanguardia.

Comprender las Compensaciones

Ningún método de deposición es perfecto para cada aplicación. La elección siempre implica equilibrar factores en competencia.

Velocidad vs. Precisión

Existe una compensación directa entre la rapidez con la que se puede hacer crecer una capa y la precisión con la que se puede controlar. Los procesos como CVD son generalmente mucho más rápidos y tienen un mayor rendimiento que ALD, que es inherentemente lento debido a su naturaleza capa por capa.

Cobertura Conforme

La conformidad es la capacidad de una película para recubrir uniformemente una topografía compleja y tridimensional. ALD proporciona una conformidad casi perfecta, lo cual es esencial para revestir trincheras profundas y formas complejas en los transistores FinFET modernos. CVD tiene una buena conformidad, mientras que PVD es un proceso de línea de visión y tiene dificultades para recubrir uniformemente las paredes laterales verticales.

Costo y Complejidad

El equipo requerido para estos procesos varía drásticamente en costo y complejidad. Los sistemas ALD y MOCVD son muy sofisticados y caros, justificados solo cuando se requiere la máxima precisión o propiedades de material específicas. Los sistemas PVD y CVD estándar pueden ser más rentables para capas menos críticas.

Tomar la Decisión Correcta para su Objetivo

La selección de una técnica de deposición está dictada por los requisitos específicos de la capa que se está construyendo.

- Si su enfoque principal es la fabricación de gran volumen de capas aislantes o metálicas estándar: Chemical Vapor Deposition (CVD) y Physical Vapor Deposition (PVD) a menudo proporcionan el mejor equilibrio entre velocidad, costo y calidad.

- Si su enfoque principal es la creación de semiconductores compuestos de alto rendimiento como GaN o GaAs: Metalorganic CVD (MOCVD) es el estándar de la industria por su precisión y capacidad para controlar la composición compleja del material.

- Si su enfoque principal es construir transistores lógicos de vanguardia con precisión a nivel de angstrom: Atomic Layer Deposition (ALD) es esencial por su control de espesor inigualable y su capacidad para recubrir conformemente estructuras 3D complejas.

En última instancia, dominar la deposición consiste en seleccionar la herramienta adecuada para construir con precisión cada capa específica de un dispositivo semiconductor.

Tabla de Resumen:

| Método | Nombre Completo | Característica Clave | Caso de Uso Principal |

|---|---|---|---|

| CVD | Deposición Química de Vapor | Reacción química de gases en la superficie de la oblea | Fabricación de alto volumen de capas estándar |

| MOCVD | Deposición Química de Vapor Metalorgánico | Utiliza precursores metalorgánicos para materiales complejos | LEDs, transistores de alta potencia (GaN, GaAs) |

| PVD | Deposición Física de Vapor | Transferencia física de material (ej. sputtering) | Capas metálicas conductoras |

| ALD | Deposición de Capa Atómica | Deposita una capa atómica a la vez | Películas ultrafinas y precisas para transistores avanzados |

¿Listo para seleccionar el proceso de deposición ideal para su fabricación de semiconductores? El equipo adecuado es fundamental para lograr las propiedades del material, la conformidad y el rendimiento que exige su proyecto. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición, desde robustos sistemas CVD hasta sofisticadas soluciones ALD. Permita que nuestros expertos le ayuden a construir la base para sus microchips de próxima generación. Contacte a nuestro equipo hoy para discutir los requisitos específicos de su aplicación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición