En la ciencia y fabricación de materiales, la cocción y la sinterización se refieren exactamente al mismo proceso. Es un tratamiento térmico que utiliza calor elevado —por debajo del punto de fusión del material— para unir una colección de partículas de polvo individuales en una masa sólida y coherente. Esta transformación es impulsada por un fenómeno llamado difusión atómica, donde los átomos se mueven a través de los límites de las partículas, soldándolas eficazmente a nivel microscópico.

La idea principal es que la cocción, o sinterización, no se trata de fundir. Es un proceso térmico preciso que utiliza el movimiento atómico para transformar una pieza de polvo compactado frágil en un componente denso, fuerte y diseñado, eliminando los espacios entre las partículas.

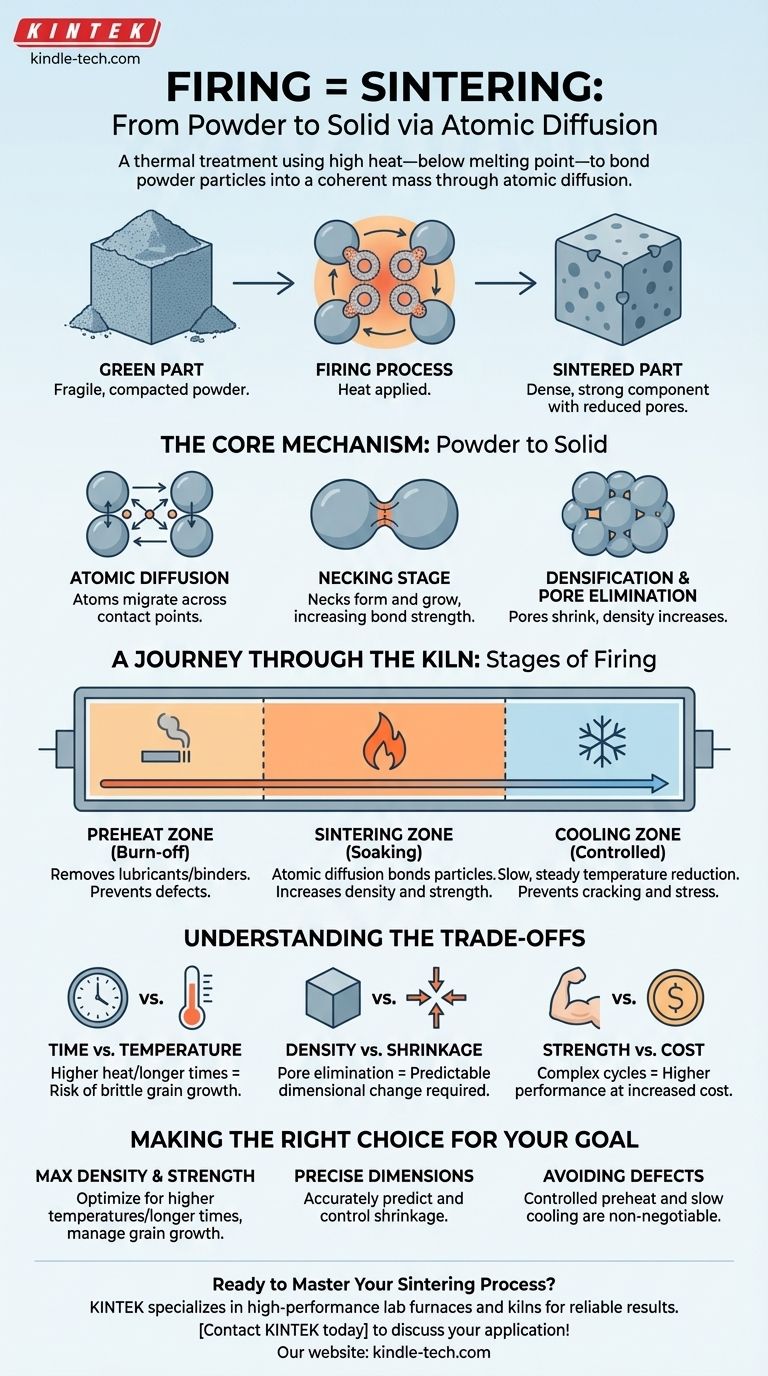

El mecanismo central: de polvo a sólido

El viaje comienza con una "pieza en verde", que es un componente formado por la compactación de polvos finos. Esta pieza en verde es calcárea y frágil, mantiene su forma pero carece de verdadera resistencia estructural. La cocción es el paso crítico que proporciona esa resistencia.

Difusión atómica en acción

El calor proporciona la energía para que los átomos en la superficie de cada partícula de polvo se vuelvan móviles. Estos átomos migran y se difunden a través de los puntos de contacto entre partículas adyacentes, llenando gradualmente los huecos y eliminando los límites que alguna vez los separaron.

La etapa de formación de cuellos

El proceso comienza con la formación de "cuellos", que son pequeños puntos de conexión donde las partículas comienzan a fusionarse. A medida que continúa la cocción, estos cuellos se ensanchan, aumentando la fuerza de unión entre las partículas.

Densificación y eliminación de poros

A medida que los cuellos crecen y los átomos continúan moviéndose, los espacios vacíos, o poros, entre las partículas originales comienzan a encogerse y cerrarse. El objetivo final suele ser eliminar la mayor cantidad posible de estos poros, lo que aumenta significativamente la densidad y la resistencia de la pieza final.

Un viaje por el horno: las etapas de la cocción

El proceso de sinterización se lleva a cabo típicamente en un horno de alta temperatura, a menudo con una atmósfera controlada con precisión. El componente se mueve a través de distintas zonas de temperatura para asegurar una transformación exitosa.

La zona de precalentamiento (quemado)

En la primera zona, la pieza se calienta lentamente. El propósito principal aquí es quemar de forma segura cualquier lubricante o aglutinante orgánico que se haya utilizado para mantener el polvo unido en su estado "verde" inicial. Apresurar este paso puede causar defectos.

La zona de sinterización (remojo)

Esta es la parte más caliente del horno, donde ocurre la sinterización real. El componente se mantiene a una temperatura máxima específica durante un período determinado, permitiendo que la difusión atómica una las partículas y densifique la pieza.

La zona de enfriamiento (enfriamiento controlado)

Finalmente, la pieza se enfría de manera controlada. Una tasa de enfriamiento lenta y constante es crucial para prevenir el choque térmico, que puede causar agrietamiento y tensiones internas, comprometiendo la integridad del componente recién formado.

Comprendiendo las compensaciones

La sinterización es un proceso poderoso, pero implica un delicado equilibrio de factores contrapuestos. Comprender estas compensaciones es clave para lograr las propiedades deseadas del material.

Tiempo vs. Temperatura

Temperaturas más altas o tiempos de cocción más largos pueden acelerar la densificación. Sin embargo, el calor excesivo puede conducir a un crecimiento de grano indeseable, lo que puede hacer que el material sea quebradizo. El objetivo es encontrar la combinación óptima que logre la densidad sin comprometer la microestructura.

Densidad vs. Contracción

A medida que se eliminan los poros entre las partículas, todo el componente se encoge. Esta contracción es significativa y debe calcularse y tenerse en cuenta con precisión durante el diseño inicial de la pieza en verde. Lograr una alta densidad siempre significa gestionar el cambio dimensional.

Resistencia vs. Costo

Ciclos de cocción más largos y complejos con atmósferas altamente controladas producen piezas superiores, pero también aumentan los costos de fabricación. El proceso debe diseñarse para cumplir con los requisitos de rendimiento sin volverse económicamente inviable.

Tomando la decisión correcta para su objetivo

Los detalles del ciclo de cocción se adaptan al material y al resultado deseado. Su objetivo principal dictará su enfoque.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Debe optimizar para temperaturas más altas y tiempos de mantenimiento más largos en la zona de sinterización, mientras gestiona cuidadosamente el riesgo de crecimiento de grano.

- Si su objetivo principal es mantener dimensiones precisas: Su principal desafío será predecir y controlar con precisión la contracción mediante la gestión de las características del polvo y el ciclo de cocción.

- Si su objetivo principal es evitar defectos: Un precalentamiento gradual y controlado y una tasa de enfriamiento lenta son innegociables para prevenir grietas por quemado del aglutinante o choque térmico.

Dominar el proceso de cocción es fundamental para diseñar materiales avanzados con propiedades adaptadas.

Tabla resumen:

| Etapa del proceso | Acción clave | Resultado principal |

|---|---|---|

| Precalentamiento (Quemado) | Elimina lubricantes/aglutinantes | Previene defectos |

| Sinterización (Remojo) | La difusión atómica une las partículas | Aumenta la densidad y la resistencia |

| Enfriamiento (Controlado) | Reducción de temperatura lenta y constante | Previene grietas y tensiones |

| Compensación | Consideración | Impacto |

| Tiempo vs. Temperatura | Mayor calor o tiempos más largos | Riesgo de crecimiento de grano quebradizo |

| Densidad vs. Contracción | Eliminación de poros | Se requiere un cambio dimensional predecible |

| Resistencia vs. Costo | Ciclos complejos | Mayor rendimiento a mayor costo |

¿Listo para dominar su proceso de sinterización?

Lograr el equilibrio perfecto de densidad, resistencia y precisión dimensional requiere un control térmico preciso. KINTEK se especializa en hornos y estufas de laboratorio de alto rendimiento diseñados para resultados de sinterización fiables y repetibles.

Proporcionamos el equipo para ayudarle a:

- Optimizar los perfiles de tiempo y temperatura para sus materiales específicos.

- Controlar las condiciones atmosféricas para prevenir la oxidación y los defectos.

- Lograr resultados consistentes lote tras lote.

Deje que nuestros expertos le ayuden a seleccionar el horno adecuado para sus necesidades de I+D o producción. ¡Contacte con KINTEL hoy mismo para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos