La fusión en la Fluorescencia de Rayos X (FRX) es una técnica avanzada de preparación de muestras. Implica disolver una muestra finamente molida en un solvente fundido, llamado fundente, a temperaturas extremadamente altas. Este proceso descompone la estructura original y los enlaces químicos de la muestra, creando una mezcla fundida perfectamente homogénea que luego se vierte en un disco de vidrio plano y estable para su análisis.

El propósito central de la fusión es eliminar los errores analíticos causados por las inconsistencias físicas y químicas dentro de una muestra. Al crear un disco de vidrio perfectamente uniforme, la fusión elimina las imprecisiones debidas a las diferencias en el tamaño de las partículas y la interferencia entre elementos, asegurando la mayor precisión y repetibilidad posibles en los resultados de FRX.

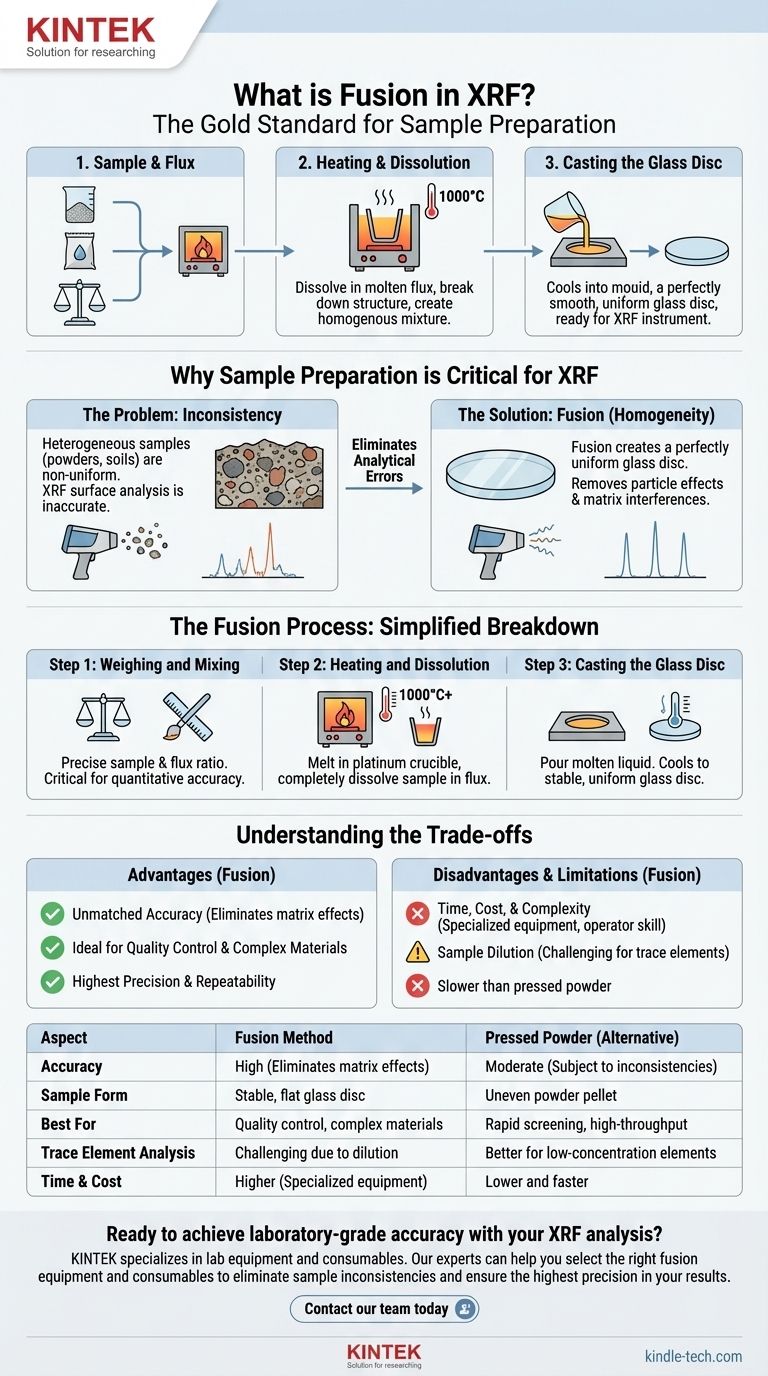

Por qué la preparación de muestras es fundamental para la FRX

La Fluorescencia de Rayos X es un método analítico potente, pero su precisión depende fundamentalmente de la calidad de la muestra presentada al instrumento. Los rayos X emitidos por el espectrómetro interactúan solo con una capa muy delgada de la superficie de la muestra.

El problema de la inconsistencia

La mayoría de las muestras en bruto, como polvos, suelos o rocas trituradas, son heterogéneas. Esto significa que su composición no es uniforme en toda su extensión.

Analizar una muestra sin preparar es como intentar comprender una receta compleja probando solo un ingrediente al azar. El resultado no representará el conjunto.

El desafío de los "efectos de matriz"

La forma en que un elemento emite (fluoresce) rayos X puede ser suprimida o realzada por los otros elementos que lo rodean en la matriz de la muestra.

Estos "efectos de matriz" pueden sesgar gravemente los resultados, haciendo que un elemento de baja concentración parezca aún menor, o viceversa. La fusión disuelve la muestra en un fundente conocido, lo que estandariza esta matriz y minimiza estas interferencias entre elementos.

Asegurar la forma física ideal

El proceso de FRX depende de una interacción consistente de los rayos X con los átomos de la muestra. Una superficie rugosa e irregular de un polvo prensado puede dispersar los rayos X de manera impredecible.

Un disco de vidrio liso, plano y denso creado mediante fusión proporciona la superficie ideal para el análisis, garantizando que la relación geométrica entre el instrumento y la muestra sea perfecta y repetible cada vez.

El proceso de fusión: un desglose simplificado

Aunque la química puede ser compleja, los pasos físicos del proceso de fusión son sencillos y metódicos.

Paso 1: Pesaje y mezcla

Se pesa una cantidad precisa de la muestra oxidada y se mezcla con una proporción específica de un fundente, generalmente un compuesto de borato de litio. Este paso inicial es fundamental para la precisión cuantitativa.

Paso 2: Calentamiento y disolución

La mezcla de muestra y fundente se coloca en un crisol (a menudo hecho de platino) y se calienta en un horno a temperaturas superiores a los 1000 °C. La mezcla se funde y el crisol se agita para asegurar que la muestra se disuelva completamente en el fundente.

Paso 3: Vaciado del disco de vidrio

Una vez que la solución es perfectamente homogénea, el líquido fundido se vierte en un plato de fundición o molde. Se enfría rápidamente hasta convertirse en un disco de vidrio sólido, estable y químicamente uniforme, listo para el análisis.

Comprender las compensaciones

La fusión a menudo se considera el estándar de oro para la preparación de muestras de FRX, pero no es el único método. Comprender sus ventajas y desventajas es clave para tomar una decisión informada.

La ventaja: precisión inigualable

La fusión es el método superior para eliminar los efectos de matriz y las inconsistencias de la muestra. Para aplicaciones que requieren el mayor grado de precisión, como en el control de calidad, estudios geológicos o producción de cemento, es la opción definitiva.

La desventaja: tiempo, costo y complejidad

En comparación con simplemente prensar un polvo en un pellet, la fusión consume más tiempo y requiere equipos especializados y costosos, como máquinas de fusión automatizadas y crisoles de platino. Es un proceso más complejo que requiere un mayor nivel de habilidad del operador.

La limitación: dilución de la muestra

Debido a que la muestra se disuelve en un fundente, su concentración original se diluye. Esto puede ser un desafío al analizar elementos traza, ya que su concentración diluida puede caer por debajo de los límites de detección del instrumento de FRX.

Tomar la decisión correcta para su objetivo

El mejor método de preparación de muestras depende totalmente de su objetivo analítico.

- Si su enfoque principal es la mayor precisión y repetibilidad posibles: La fusión es la opción correcta, especialmente para materiales complejos o mineralógicamente diversos.

- Si su enfoque principal es la detección rápida o el análisis de alto rendimiento: Un método más simple, como la preparación de un pellet de polvo prensado, puede ser suficiente y más eficiente.

- Si su enfoque principal es el análisis de elementos a niveles traza muy bajos: Debe considerar cuidadosamente si la dilución por fusión comprometerá su capacidad para detectar el elemento de interés.

En última instancia, seleccionar el método de preparación de muestras correcto es la base sobre la que se construye todo análisis de FRX confiable.

Tabla de resumen:

| Aspecto | Método de Fusión | Polvo Prensado (Alternativa) |

|---|---|---|

| Precisión | Alta (Elimina efectos de matriz) | Moderada (Sujeto a inconsistencias) |

| Forma de la muestra | Disco de vidrio plano y estable | Pellet de polvo irregular |

| Ideal para | Control de calidad, materiales complejos | Detección rápida, alto rendimiento |

| Análisis de elementos traza | Desafiante debido a la dilución | Mejor para elementos de baja concentración |

| Tiempo y costo | Mayor (equipo especializado) | Menor y más rápido |

¿Listo para lograr una precisión de grado de laboratorio con su análisis de FRX?

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el equipo y los consumibles de fusión adecuados para eliminar las inconsistencias de la muestra y garantizar la máxima precisión en sus resultados.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo la fusión puede mejorar su flujo de trabajo de FRX y brindarle datos confiables en los que pueda confiar.

Guía Visual

Productos relacionados

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio para pellets de Li10GeP2S12? Optimizar el rendimiento de las baterías de estado sólido

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de materiales para modelos sólidos? Estandarizar para obtener datos precisos.

- ¿Cómo facilita una prensa hidráulica manual de laboratorio la caracterización FT-IR de catalizadores? Domina la preparación de muestras.

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para la peletización de electrolitos? Desbloquee una alta conductividad iónica