En esencia, el prensado isostático en caliente (HIP) es un tratamiento térmico a alta presión que se utiliza para producir materiales con una integridad inigualable. Se utiliza principalmente para tres propósitos fundamentales: eliminar la porosidad interna en piezas fundidas e impresas en 3D, consolidar polvos metálicos o cerámicos en un sólido totalmente denso y crear una unión metalúrgica potente entre dos o más materiales diferentes.

El objetivo fundamental del prensado isostático en caliente no es solo tratar un material, sino transformarlo. Al aplicar temperatura alta uniforme y presión inmensa, elimina los vacíos internos e inconsistencias que son la causa raíz de la falla mecánica, lo que resulta en un material virtualmente perfecto.

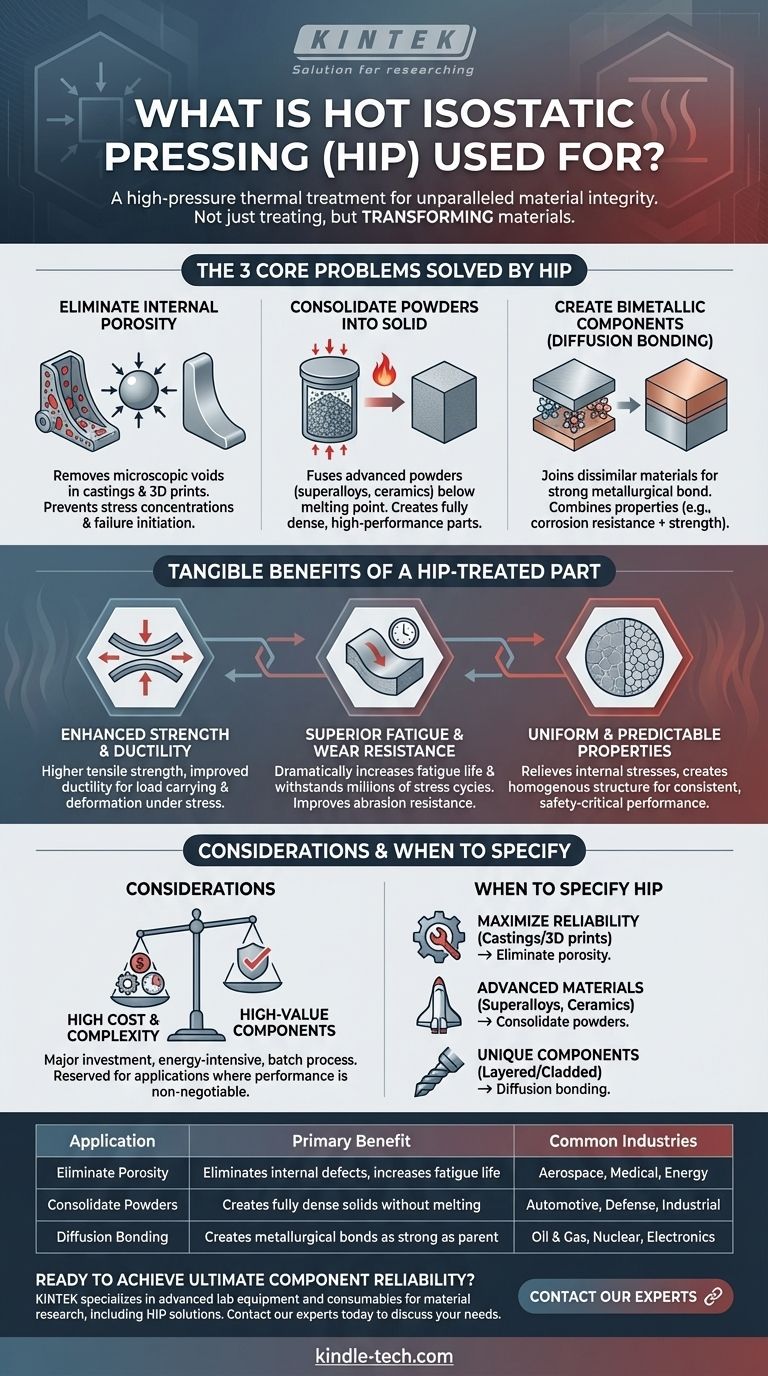

Los problemas fundamentales que resuelve el HIP

El prensado isostático en caliente no es un paso de fabricación convencional; es un proceso especializado implementado para resolver desafíos críticos de materiales que otros métodos no pueden abordar. Fundamentalmente, rediseña la estructura interna de un material.

Eliminación de defectos internos y porosidad

Muchos procesos de fabricación, incluida la fundición de metales y la fabricación aditiva (impresión 3D), pueden dejar vacíos o poros microscópicos internos. Estos pequeños espacios vacíos actúan como concentradores de tensión y son los puntos de partida para grietas y fallas de componentes.

El HIP somete una pieza a una presión inmensa y uniforme desde todas las direcciones. Esta presión colapsa físicamente y suelda estos vacíos internos, creando una microestructura uniforme y totalmente densa y eliminando la causa raíz de muchas fallas del material.

Consolidación de polvos en forma sólida

Para materiales avanzados como las superaleaciones y las cerámicas técnicas, la fusión y la fundición pueden ser difíciles o pueden degradar sus propiedades. El HIP proporciona una solución al comenzar con el material en forma de polvo.

El polvo se sella en un recipiente, que luego se coloca en la unidad HIP. La combinación de calor y presión altos obliga a las partículas de polvo individuales a unirse y fusionarse a nivel atómico, creando un componente sólido y de alto rendimiento sin necesidad de alcanzar el punto de fusión del material.

Creación de componentes bimetálicos (Unión por difusión)

El HIP se puede utilizar para unir materiales disímiles con una unión que es tan fuerte como los materiales base mismos. Este proceso, a menudo denominado revestimiento o unión por difusión, es imposible de lograr con la soldadura tradicional.

Al colocar dos materiales diferentes en contacto íntimo dentro del recipiente HIP, el proceso obliga a los átomos de cada material a difundirse hacia el otro. Esto crea una unión metalúrgica continua e ininterrumpida, lo que permite la creación de componentes que combinan propiedades como la resistencia a la corrosión y la alta resistencia.

Los beneficios tangibles de una pieza tratada con HIP

Resolver estos problemas centrales da como resultado componentes con un rendimiento en el mundo real drásticamente mejorado, razón por la cual el proceso es esencial en industrias exigentes como la aeroespacial, la energética y la de implantes médicos.

Resistencia mecánica y ductilidad mejoradas

Al eliminar la porosidad, el HIP crea un componente con una mayor área de sección transversal para soportar cargas. Esto se traduce directamente en una mayor resistencia a la tracción y una mejor ductilidad, lo que permite que el material se deforme bajo tensión en lugar de fracturarse.

Resistencia superior a la fatiga y al desgaste

La falla por fatiga casi siempre comienza en un defecto microscópico. Al eliminar estos sitios de iniciación, el HIP aumenta drásticamente la vida útil a la fatiga de un componente, permitiéndole soportar millones de ciclos de tensión. Esto también mejora la resistencia al desgaste y la abrasión.

Propiedades del material uniformes y predecibles

El proceso alivia las tensiones internas y crea una microestructura homogénea en toda la pieza. Esta uniformidad asegura que las propiedades del material sean consistentes y predecibles, un requisito crítico para aplicaciones de seguridad crítica.

Comprensión de las compensaciones

Si bien los beneficios son significativos, el prensado isostático en caliente no es una solución universal. Las consideraciones principales son el costo y la complejidad.

El equipo HIP representa una gran inversión de capital, y el proceso en sí es intensivo en energía y opera por lotes, lo que aumenta el tiempo de producción y el costo por pieza. Por esta razón, su uso generalmente se reserva para componentes de alto valor donde el rendimiento y la fiabilidad no son negociables y el costo está justificado.

Cuándo especificar el prensado isostático en caliente

Decidir si usar HIP depende completamente de sus requisitos de rendimiento y de la naturaleza de su componente.

- Si su enfoque principal es maximizar la fiabilidad de piezas fundidas o impresas en 3D críticas: Utilice HIP para eliminar la porosidad interna y garantizar que el componente alcance todo su potencial de diseño.

- Si su enfoque principal es la fabricación con superaleaciones avanzadas, compuestos o cerámicas: Utilice HIP para consolidar polvos en un sólido de alto rendimiento totalmente denso que no se puede fabricar por otros medios.

- Si su enfoque principal es crear un componente único con materiales en capas o revestidos: Utilice HIP para la unión por difusión para lograr una unión metalúrgica perfecta e inseparable.

En última instancia, el prensado isostático en caliente es el proceso industrial definitivo para lograr la máxima integridad del material cuando el fallo no es una opción.

Tabla de resumen:

| Aplicación | Beneficio principal | Industrias comunes |

|---|---|---|

| Eliminar la porosidad en piezas fundidas/impresas en 3D | Elimina defectos internos, aumenta la vida útil a la fatiga | Aeroespacial, Médica, Energía |

| Consolidar polvos metálicos/cerámicos | Crea sólidos totalmente densos sin fundir | Automotriz, Defensa, Industrial |

| Unión por difusión de materiales disímiles | Crea uniones metalúrgicas tan fuertes como los materiales base | Petróleo y Gas, Nuclear, Electrónica |

¿Listo para eliminar defectos del material y lograr la máxima fiabilidad del componente?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales, incluidas soluciones para evaluar e implementar el prensado isostático en caliente. Nuestra experiencia ayuda a laboratorios y fabricantes en los sectores aeroespacial, médico y energético a garantizar que sus materiales cumplan con los más altos estándares de rendimiento y seguridad.

Póngase en contacto con nuestros expertos hoy a través de nuestro Formulario de contacto para analizar cómo podemos apoyar su búsqueda de una integridad de material sin precedentes.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de sinterización de prensado en caliente al vacío? Lograr alta densidad y unión metalúrgica

- ¿Cuál es la importancia de la presión síncrona en los FGM de SiC-metal? Excelencia en la unión mediante prensado en caliente

- ¿Cuál es la función de ajustar el tiempo de mantenimiento en el sinterizado de la aleación Al-30%Sc? Controlar la composición de la fase con precisión

- ¿Qué es el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación de cerámicas de solución sólida (Ti,M)3AlC2?

- ¿Qué papel juega la tecnología de prensado en caliente en la fabricación de TlBr? Optimizar la densificación de cristales semiconductores

- ¿Cómo aborda un horno de prensado en caliente al vacío los defectos estructurales en lingotes de aleación CoCrPtB colados en bruto? Optimice su densidad