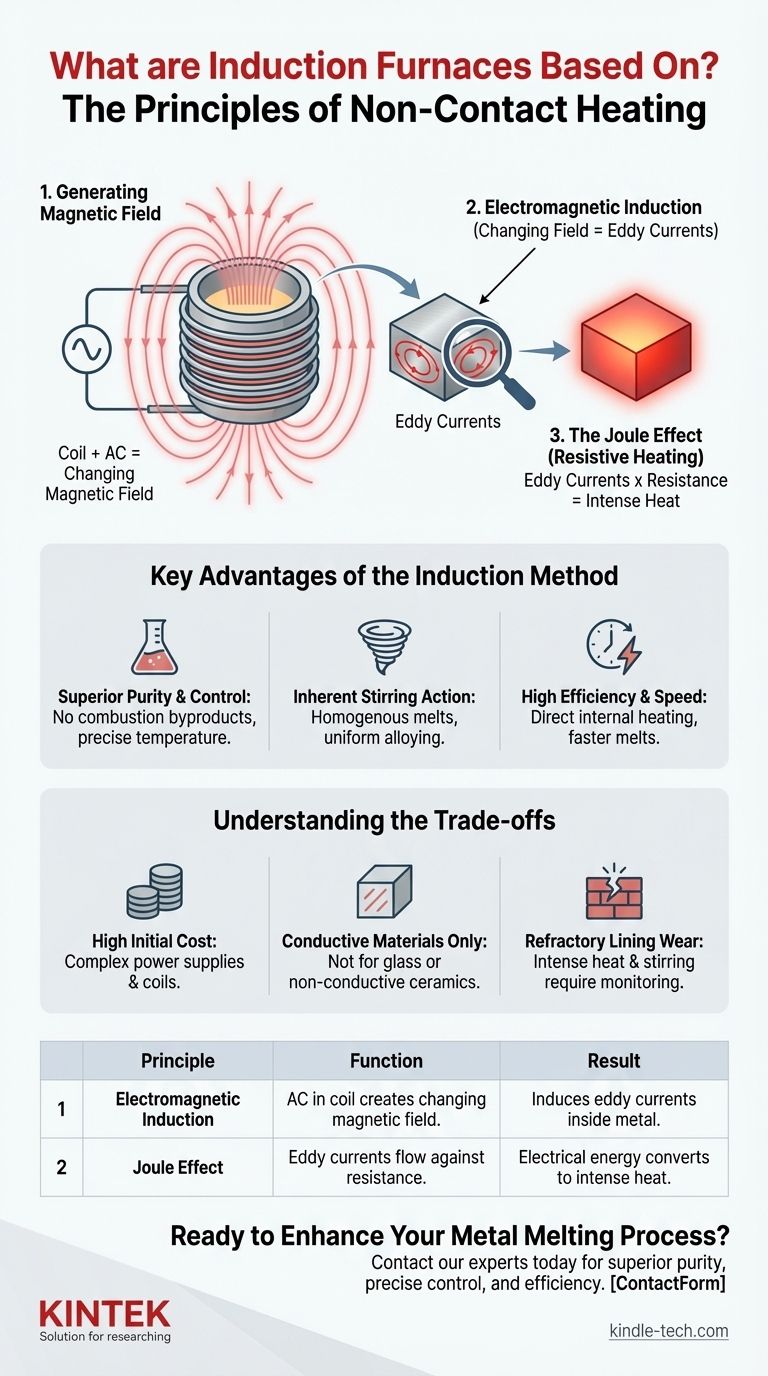

Los hornos de inducción operan sobre una combinación de dos principios físicos fundamentales. Aprovechan el poder de la inducción electromagnética para crear corrientes eléctricas dentro de un material conductor, y luego dependen del efecto Joule para convertir esa energía eléctrica en calor intenso. Este proceso permite que el horno funda el metal sin ningún contacto directo de una llama o elemento calefactor.

Un horno de inducción funciona convirtiendo el propio metal en la fuente de calor. Utiliza un campo magnético potente y cambiante para inducir corrientes eléctricas internas, lo que resulta en un proceso de fusión limpio, contenido y altamente eficiente.

Cómo funciona el calentamiento por inducción: un desglose paso a paso

Para comprender un horno de inducción, es útil ver el proceso como una secuencia de tres eventos físicos distintos. El sistema es esencialmente un transformador a gran escala donde la bobina del horno es el primario y el metal a fundir actúa como un secundario de una sola vuelta.

Paso 1: Generación del campo magnético

El proceso comienza con una bobina grande y duradera, generalmente hecha de tubo de cobre, que rodea un crisol que contiene la carga metálica. Se hace pasar una corriente alterna (CA) de alta frecuencia a través de esta bobina. Este flujo de electricidad genera un campo magnético potente y que cambia rápidamente en el espacio dentro de la bobina.

Paso 2: Inducción electromagnética

Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él. Las piezas de metal dentro del crisol son conductoras, por lo que el campo magnético del horno induce corrientes eléctricas circulares dentro de ellas. Estas se conocen como corrientes de Foucault.

Paso 3: El efecto Joule (calentamiento resistivo)

El paso final es la generación de calor. A medida que las corrientes de Foucault inducidas fluyen a través del metal, encuentran la resistencia eléctrica natural del material. Esta resistencia impide el flujo de electricidad y, como resultado, convierte la energía eléctrica directamente en energía térmica (calor). Este fenómeno se conoce como el efecto Joule o calentamiento resistivo, lo que hace que la temperatura del metal aumente rápidamente hasta su punto de fusión.

Ventajas clave del método de inducción

La física detrás del calentamiento por inducción proporciona varias ventajas operativas distintas, razón por la cual se ha convertido en un estándar en las fundiciones modernas para fundir hierro, acero, cobre y otros metales.

Pureza y control superiores

Debido a que el calor se genera dentro del propio metal, no hay subproductos de la combustión (como en un horno de gas) ni contaminantes de un electrodo (como en un horno de arco). Esto da como resultado un producto final de mayor pureza. También permite un control de temperatura extremadamente preciso.

Acción de agitación inherente

Las mismas fuerzas magnéticas que inducen las corrientes de Foucault también crean una acción de agitación dentro del baño de metal fundido. Esta agitación electromagnética garantiza que la temperatura sea uniforme y que cualquier elemento de aleación añadido a la fusión se mezcle a fondo, garantizando una fundición final homogénea.

Alta eficiencia y velocidad

La inducción es un proceso altamente eficiente porque el calor se genera exactamente donde se necesita: dentro del material. Se pierde menos energía en el entorno circundante en comparación con los métodos que dependen de la radiación o la convección externas. Esto conduce a tiempos de fusión más rápidos y a un menor consumo de energía por tonelada de metal.

Comprender las compensaciones

Aunque son muy eficaces, los hornos de inducción no están exentos de sus limitaciones específicas y consideraciones operativas.

Alto costo inicial

Las fuentes de alimentación, los sistemas de control y las bobinas de alta corriente requeridas para un horno de inducción son complejos y representan una inversión de capital significativa en comparación con los hornos más simples alimentados por combustible.

Requisito de materiales conductores

La principal limitación de este método es que solo funciona con materiales que son eléctricamente conductores. No se puede utilizar para fundir directamente materiales no conductores como vidrio, ciertas cerámicas o escoria, que pueden requerir un crisol conductor que actúe como intermediario.

Desgaste del revestimiento refractario

El calor intenso, combinado con el movimiento constante de la agitación electromagnética, puede provocar el desgaste del revestimiento refractario del crisol. Este revestimiento debe ser monitoreado cuidadosamente y reemplazado periódicamente para garantizar la integridad y seguridad del horno.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno depende completamente del material, la calidad requerida y las prioridades operativas.

- Si su enfoque principal es el metal de alta pureza y la composición precisa de la aleación: El calentamiento limpio y sin contacto y la agitación inherente de un horno de inducción lo convierten en la opción ideal.

- Si su enfoque principal es la velocidad operativa y la eficiencia energética: El calentamiento por inducción es superior porque genera calor directamente dentro del metal, minimizando el desperdicio y permitiendo fusiones rápidas.

- Si su enfoque principal es el bajo costo inicial para la fusión de propósito general: Un horno de reverbero o cubilote más simple podría ser un punto de partida más económico, a pesar de la menor eficiencia y pureza.

Al comprender estos principios básicos, puede reconocer por qué el horno de inducción es una tecnología fundamental para la producción moderna de metales de alta calidad.

Tabla de resumen:

| Principio | Función | Resultado |

|---|---|---|

| Inducción Electromagnética | La corriente alterna en una bobina crea un campo magnético cambiante. | Induce corrientes de Foucault dentro de la carga metálica conductora. |

| Efecto Joule (Calentamiento Resistivo) | Las corrientes de Foucault fluyen contra la resistencia eléctrica del metal. | La energía eléctrica se convierte directamente en calor intenso. |

¿Listo para mejorar su proceso de fusión de metales?

Comprender la ciencia es el primer paso. Implementar la tecnología correcta es lo que ofrece resultados. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando hornos de inducción robustos que dan vida a estos principios en su laboratorio.

Nuestras soluciones están diseñadas para laboratorios que exigen:

- Pureza Superior: Logre fusiones sin contaminar con nuestra tecnología de calentamiento sin contacto.

- Control Preciso: Ajuste las temperaturas para obtener resultados consistentes y de alta calidad.

- Eficiencia Operativa: Reduzca los tiempos de fusión y el consumo de energía por lote.

Hablemos sobre cómo un horno de inducción puede transformar su producción de metales. Contacte a nuestros expertos hoy mismo para una consulta personalizada y vea la diferencia KINTEK por sí mismo.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?