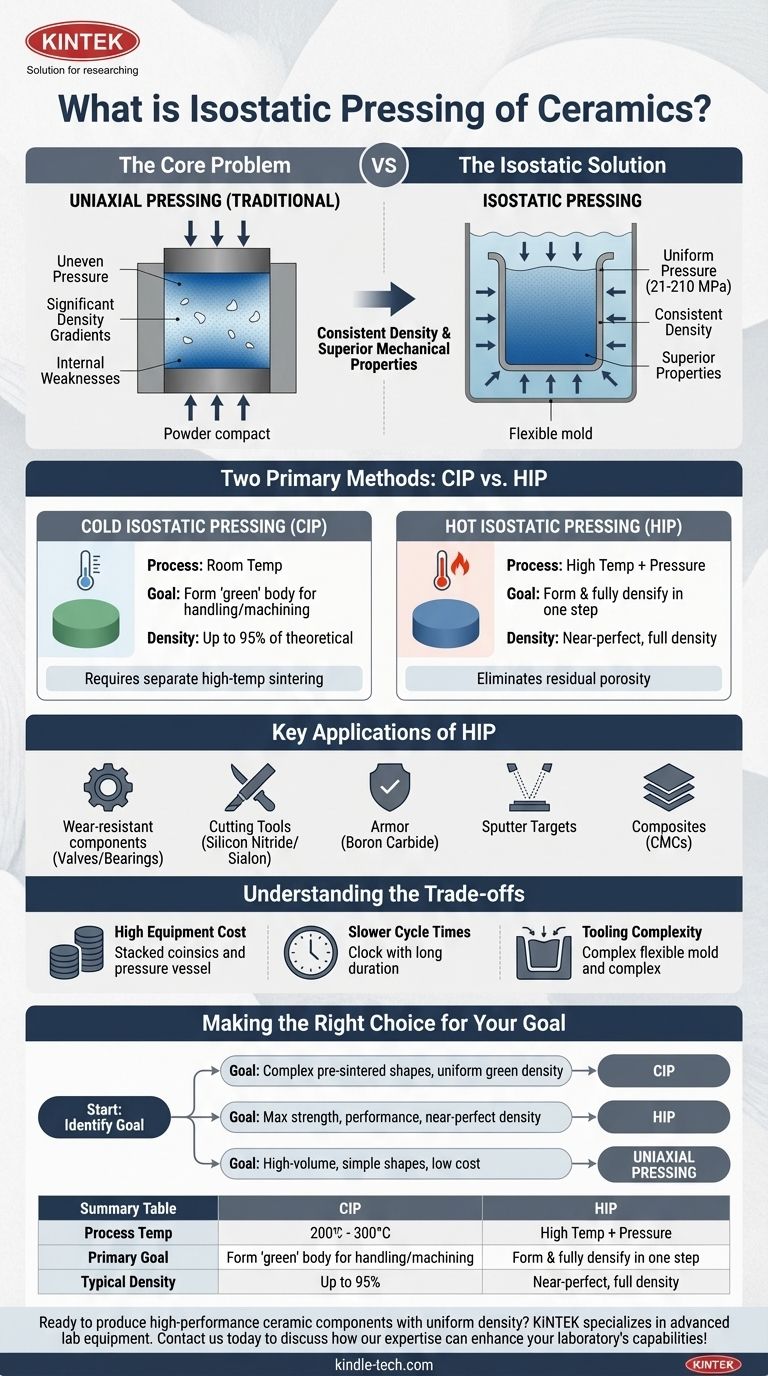

El prensado isostático es un proceso de pulvimetalurgia utilizado para formar componentes cerámicos sometiendo un compacto de polvo a una presión alta y uniforme desde todas las direcciones. A diferencia del prensado uniaxial tradicional, que aplica fuerza desde una o dos direcciones, el prensado isostático utiliza un fluido o gas como medio de transmisión de presión, asegurando una densidad consistente en toda la pieza.

El propósito central del prensado isostático es superar las variaciones de densidad y las tensiones internas comunes en las piezas prensadas convencionalmente. Al aplicar presión de manera uniforme, produce componentes cerámicos altamente consistentes con propiedades mecánicas superiores, lo que permite la creación de formas complejas que de otro modo serían difíciles de fabricar.

¿Por qué utilizar el prensado isostático?

El problema principal: Vacíos y densidad no uniforme

Cuando el polvo cerámico se prensa en una matriz rígida (prensado uniaxial), la fricción entre el polvo y las paredes de la matriz impide que la presión se transmita de manera uniforme.

Esto da como resultado un componente con gradientes de densidad significativos. Las áreas más cercanas al punzón son densas, mientras que el centro y las áreas alejadas del punzón son menos densas, creando debilidades internas.

La solución isostática: Presión uniforme

El prensado isostático sumerge el polvo, que está sellado en un molde flexible, en un fluido o gas a alta presión.

Esta presión, que oscila entre 21 y 210 MPa (3.000 a 30.000 psi), actúa por igual en todas las superficies del molde. Esto elimina el efecto de la fricción de la pared de la matriz, lo que resulta en una densidad altamente uniforme en todo el componente, conocido como cuerpo "en verde".

Los dos métodos principales: CIP vs. HIP

La elección entre los métodos isostáticos depende de si el objetivo es simplemente formar la pieza antes del calentamiento o formarla y densificarla completamente en un solo paso.

Prensado isostático en frío (CIP)

El CIP se realiza a temperatura ambiente o cerca de ella. El objetivo principal es compactar el polvo cerámico en un cuerpo verde sólido con suficiente resistencia para su manipulación y mecanizado.

Este proceso puede alcanzar hasta el 95% de la densidad teórica de la cerámica en estado verde. La pieza debe someterse luego a un proceso de sinterización a alta temperatura separado para lograr su densidad y resistencia finales y completas.

Prensado isostático en caliente (HIP)

El HIP combina una presión inmensa con alta temperatura en un solo proceso. Se utiliza para compactar y sinterizar el polvo simultáneamente, consolidándolo en un componente completamente denso.

Debido a que elimina la porosidad residual, el HIP se utiliza para crear cerámicas de ultra alto rendimiento con propiedades mecánicas superiores para los entornos más exigentes.

Aplicaciones clave del HIP

La densidad y uniformidad excepcionales logradas por el HIP lo hacen esencial para cerámicas técnicas avanzadas.

Las aplicaciones incluyen la producción de componentes resistentes al desgaste para válvulas y cojinetes de servicio pesado, herramientas de corte de nitruro de silicio y sialón, y carburo de boro (B4C) robusto para blindaje. También se utiliza para blancos de pulverización catódica y materiales compuestos como los CMCs (Compuestos de Matriz Cerámica).

Comprendiendo las compensaciones

Alto costo del equipo

Tanto el CIP como, especialmente, el HIP requieren recipientes de alta presión y sistemas de control especializados. La inversión de capital para este equipo es significativamente mayor que para las prensas convencionales.

Tiempos de ciclo más lentos

El prensado isostático es un proceso por lotes. El tiempo requerido para cargar el molde, presurizar el recipiente, mantener la presión y despresurizar es mucho más largo que el ciclo de segundos de una prensa mecánica, lo que lo hace menos adecuado para piezas de gran volumen y bajo costo.

Complejidad del utillaje

Si bien es excelente para formas externas complejas, los moldes flexibles pueden ser costosos de diseñar y producir. La creación de características internas precisas o esquinas afiladas puede ser un desafío y puede requerir enfoques de utillaje más sofisticados.

Tomando la decisión correcta para su objetivo

Para seleccionar el método apropiado, debe alinear las capacidades del proceso con los requisitos de rendimiento y los objetivos de costo de su componente.

- Si su enfoque principal es crear formas pre-sinterizadas complejas con densidad verde uniforme: El prensado isostático en frío (CIP) es la opción ideal, seguido de un ciclo de sinterización convencional.

- Si su enfoque principal es lograr la máxima resistencia, rendimiento y una densidad casi perfecta: El prensado isostático en caliente (HIP) es necesario, especialmente para cerámicas técnicas avanzadas y compuestos.

- Si su enfoque principal es la producción de alto volumen de formas simples donde el costo es primordial: El prensado uniaxial tradicional es probablemente la solución más económica y rápida.

En última instancia, el prensado isostático desbloquea un nivel de rendimiento del material y complejidad geométrica que los métodos convencionales simplemente no pueden alcanzar.

Tabla resumen:

| Método | Temperatura del proceso | Objetivo principal | Densidad típica alcanzada |

|---|---|---|---|

| Prensado Isostático en Frío (CIP) | Temperatura ambiente | Formar un cuerpo 'en verde' para manipulación y sinterización | Hasta el 95% de la densidad teórica |

| Prensado Isostático en Caliente (HIP) | Alta temperatura | Densificar y sinterizar completamente en un solo paso | Densidad casi perfecta, completa |

¿Listo para producir componentes cerámicos de alto rendimiento con densidad uniforme?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento de cerámica. Ya sea que esté explorando el prensado isostático en frío (CIP) para formas complejas o el prensado isostático en caliente (HIP) para máxima resistencia, nuestras soluciones le ayudan a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué es CIP en metalurgia de polvos? Logre una densidad uniforme para piezas complejas

- ¿Qué es el prensado isostático en frío de polvo metálico? Lograr una densidad uniforme en piezas metálicas complejas

- ¿Qué ventajas ofrece una prensa isostática en frío (CIP) para las baterías de estado sólido? Mayor densidad y uniformidad

- ¿Cuáles son las desventajas del prensado isostático en frío? Limitaciones clave en la precisión dimensional y la velocidad

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión