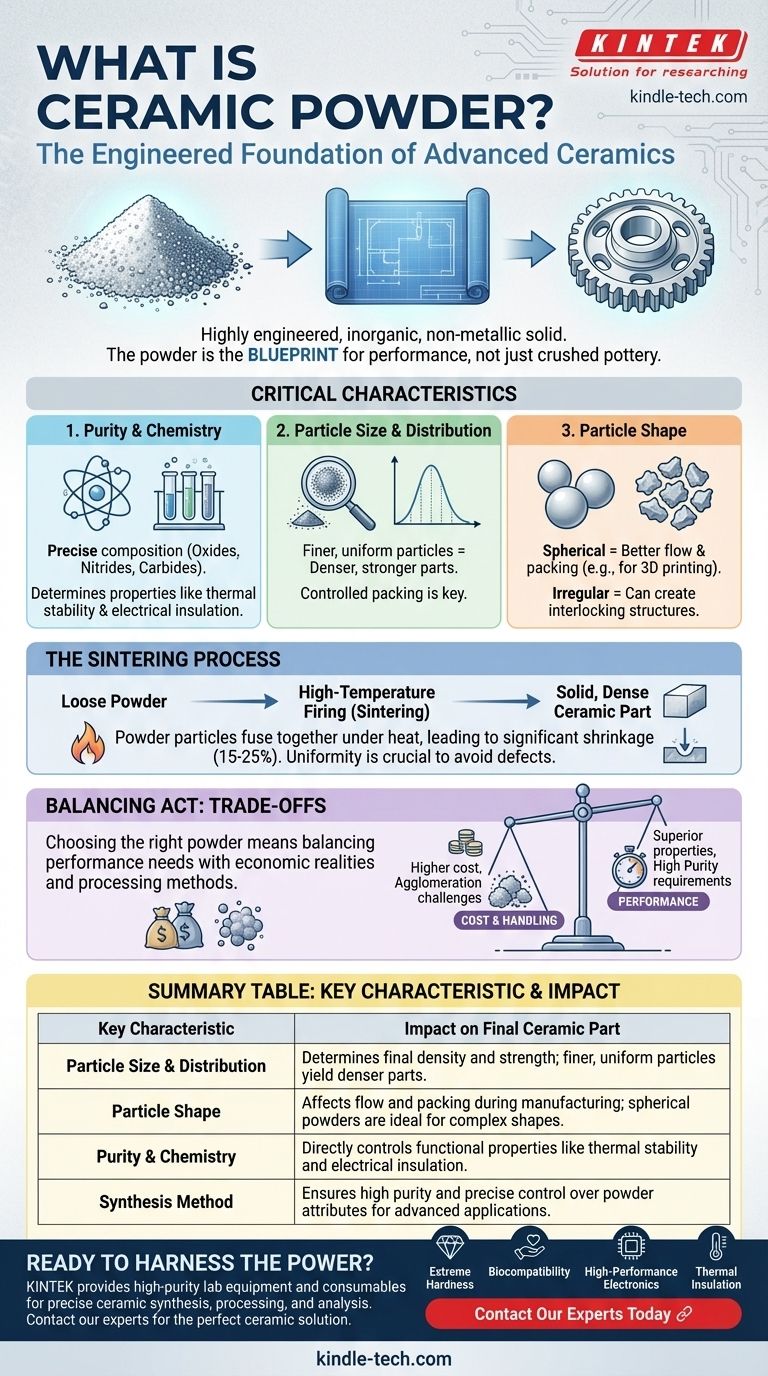

En esencia, el polvo cerámico es la materia prima fundamental para crear componentes cerámicos avanzados. No es simplemente cerámica triturada, sino un sólido inorgánico, no metálico, altamente diseñado, sintetizado y procesado para tener características químicas y físicas precisas. Estas características, establecidas en la etapa del polvo, determinan directamente el rendimiento de la pieza cerámica sólida final.

El concepto central a comprender es que el control sobre el polvo cerámico —su pureza, tamaño y forma de partícula— es el factor más crítico en la fabricación. El polvo actúa como el plano, dictando la resistencia, densidad y propiedades funcionales del componente terminado.

¿Qué define a un polvo como "cerámico"?

Para entender el polvo cerámico, primero debe entender el material en sí. Es una clase de materiales definida por lo que no es: no es metálico ni orgánico.

La composición del material

Los polvos cerámicos consisten en compuestos inorgánicos no metálicos. Esta amplia categoría incluye óxidos (como alúmina y zirconia), nitruros (como nitruro de silicio) y carburos (como carburo de silicio).

Estos materiales se eligen por sus propiedades excepcionales, como estabilidad a altas temperaturas, dureza extrema, inercia química y características eléctricas únicas.

La importancia de la síntesis

A diferencia de las materias primas que simplemente se extraen y trituran, los polvos cerámicos avanzados suelen crearse mediante complejos procesos de síntesis química.

Se utilizan métodos como sol-gel, coprecipitación o síntesis en fase gaseosa para lograr una pureza extremadamente alta y control sobre los atributos del polvo. Esta ingeniería es lo que separa las cerámicas avanzadas de las cerámicas tradicionales como la arcilla.

Por qué las características del polvo son tan críticas

La transición de un polvo suelto a una pieza densa y sólida es un proceso de consolidación y cocción a alta temperatura (sinterización). El estado inicial del polvo dicta el éxito de todo este proceso.

Tamaño y distribución de partículas

El tamaño de los granos de polvo individuales, a menudo medido en micrómetros o incluso nanómetros, es primordial. Las partículas más finas generalmente conducen a una pieza final más densa y fuerte porque se empaquetan de manera más eficiente, dejando menos huecos.

Una distribución estrecha del tamaño de partícula, donde todas las partículas tienen un tamaño similar, también es deseable para un empaquetamiento uniforme y una contracción predecible durante la cocción.

Forma de la partícula

Las partículas de polvo pueden ser esféricas, irregulares o incluso en forma de plaquetas. Los polvos esféricos tienden a fluir más suavemente y a empaquetarse de manera más predecible, lo cual es crucial para métodos de fabricación como el moldeo por inyección y la impresión 3D.

Las formas irregulares pueden crear estructuras entrelazadas que pueden ser beneficiosas para otros procesos como el prensado en seco, pero a menudo son más difíciles de trabajar.

Pureza y química

La pureza química de un polvo cerámico no es negociable para aplicaciones de alto rendimiento. Incluso las impurezas minúsculas, medidas en partes por millón (ppm), pueden alterar drásticamente la conductividad térmica, el aislamiento eléctrico o el color de una cerámica.

La composición química precisa se diseña para ofrecer propiedades específicas, como los agentes estabilizadores añadidos a la zirconia para evitar el agrietamiento.

Comprendiendo las compensaciones

La elección y el trabajo con polvos cerámicos implican equilibrar los requisitos de rendimiento con las realidades prácticas y económicas. El polvo ideal sobre el papel no siempre es la elección correcta para un proyecto determinado.

Costo vs. Rendimiento

Existe una correlación directa entre la calidad del polvo y el costo. Los polvos altamente puros, de tamaño nanométrico y perfectamente esféricos son significativamente más caros de producir.

La clave es seleccionar un polvo que cumpla con los requisitos de rendimiento de la aplicación sin un diseño excesivo y sin incurrir en costos innecesarios. Un polvo para un ladrillo refractario simple no necesita la misma pureza que uno para un implante médico.

Manipulación y aglomeración

Los polvos finos, especialmente los nanométricos, presentan importantes desafíos de manipulación. Tienen una fuerte tendencia a agruparse, un fenómeno conocido como aglomeración.

Estos grumos actúan como partículas grandes, creando defectos y huecos en la pieza cerámica final, lo que compromete su resistencia y densidad. A menudo se requieren pasos de procesamiento especiales para romper estos aglomerados antes de la formación.

Sinterización y contracción

Durante la cocción, la pieza cerámica se contrae a medida que las partículas de polvo se fusionan. Esta contracción puede ser significativa, a menudo del 15 al 25% en volumen.

Si el polvo no es uniforme en su densidad de empaquetamiento, esta contracción no será uniforme, lo que provocará deformaciones, tensiones internas y agrietamientos. El control de la contracción comienza con el control de las características iniciales del polvo.

Tomar la decisión correcta para su aplicación

El "mejor" polvo cerámico depende completamente de su objetivo final. La elección del material y sus especificaciones deben estar impulsadas por las demandas de la aplicación.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Necesitará polvos como el carburo de silicio o el carburo de boro, donde el tamaño de partícula fino es crítico para lograr la máxima densidad.

- Si su enfoque principal es la biocompatibilidad y la estética: Necesitará polvos excepcionalmente puros y estables como la zirconia o la alúmina, a menudo con aditivos específicos para el color y la tenacidad a la fractura en implantes dentales o médicos.

- Si su enfoque principal es la electrónica de alto rendimiento: Su elección estará impulsada por las propiedades eléctricas, requiriendo polvos de alta pureza como el nitruro de aluminio para la gestión térmica o el titanato de bario por sus propiedades dieléctricas.

- Si su enfoque principal es el aislamiento térmico rentable: Puede usar polvos menos puros y de grano más grande como la mullita o la cordierita, ya que la resistencia mecánica extrema no es el requisito principal.

En última instancia, dominar el uso del polvo cerámico es la clave para desbloquear el extraordinario potencial de los materiales cerámicos avanzados.

Tabla resumen:

| Característica clave | Impacto en la pieza cerámica final |

|---|---|

| Tamaño y distribución de partículas | Determina la densidad y resistencia final; partículas más finas y uniformes producen piezas más densas. |

| Forma de la partícula | Afecta el flujo y el empaquetamiento durante la fabricación; los polvos esféricos son ideales para formas complejas. |

| Pureza y química | Controla directamente las propiedades funcionales como la estabilidad térmica y el aislamiento eléctrico. |

| Método de síntesis | Asegura alta pureza y control preciso sobre los atributos del polvo para aplicaciones avanzadas. |

¿Listo para aprovechar el poder de los polvos cerámicos avanzados para su proyecto?

El polvo cerámico adecuado es la base de un componente de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta pureza necesarios para la síntesis, el procesamiento y el análisis precisos de cerámicas. Ya sea que esté desarrollando implantes médicos, componentes electrónicos o piezas industriales de vanguardia, nuestra experiencia garantiza que tenga los materiales y el soporte para tener éxito.

Analicemos los requisitos específicos de su aplicación. Contacte hoy mismo a nuestros expertos para encontrar la solución cerámica perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Pasador de posicionamiento cerámico de alúmina avanzada (Al₂O₃) con chaflán recto para aplicaciones de precisión

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

La gente también pregunta

- ¿Cuál es el proceso de fabricación de tubos de alúmina? De polvo a cerámica de alto rendimiento

- ¿Cuál es la temperatura máxima para un tubo de alúmina? Desbloquee todo su potencial con alta pureza

- ¿Cuáles son las propiedades de la alúmina a altas temperaturas? Descubra su estabilidad, resistencia y límites

- ¿Cuáles son los ejemplos de polvo cerámico? Una guía de materiales de óxido y no óxido

- ¿Qué medidas deben tomarse para prevenir la contaminación cruzada al usar diferentes tamaños de polvo de alúmina?