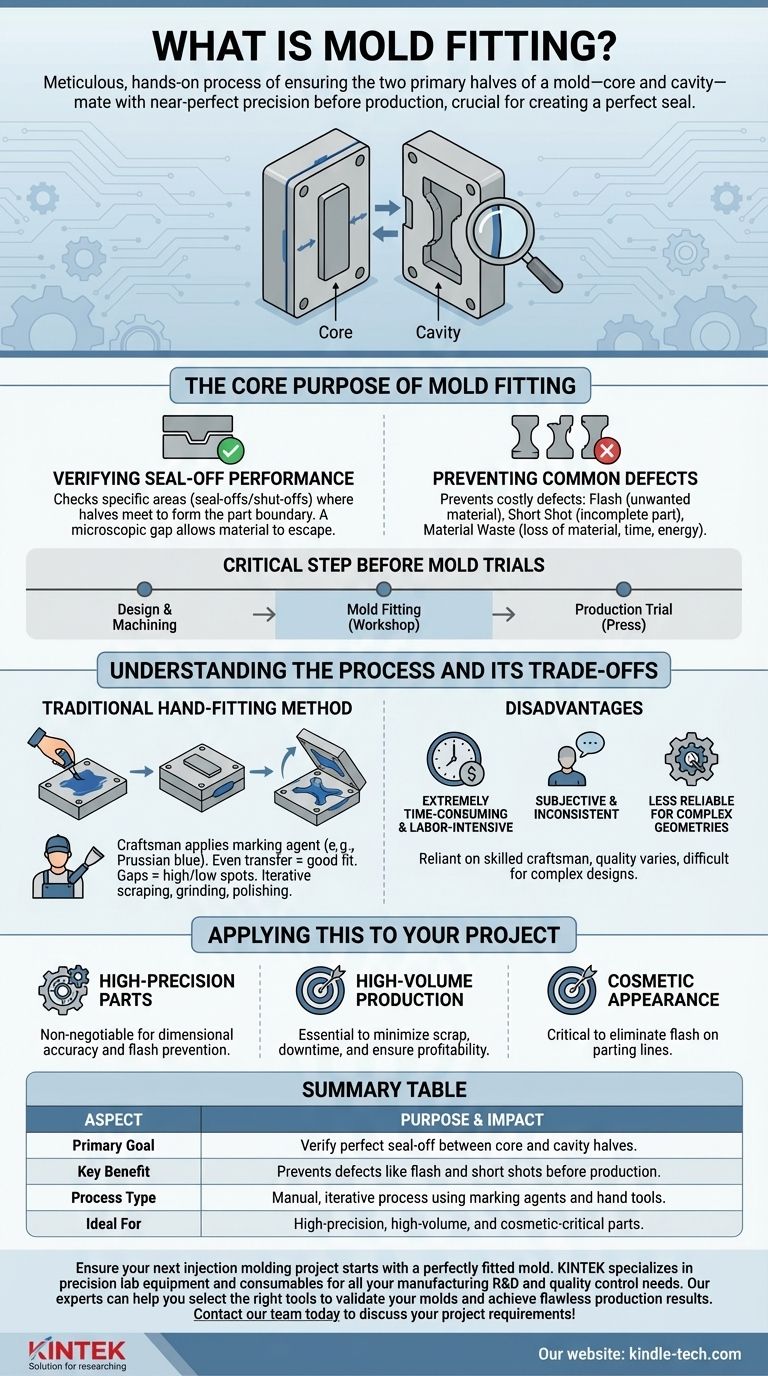

En resumen, el ajuste de moldes es el proceso meticuloso y manual de asegurar que las dos mitades principales de un molde —el núcleo y la cavidad— se unan con una precisión casi perfecta. Este procedimiento crucial se realiza antes de una prueba de producción completa para verificar la capacidad del molde de crear un sellado perfecto, lo cual es esencial para contener el material fundido durante la inyección.

El propósito principal del ajuste de moldes no es solo ver si las piezas encajan, sino funcionar como un paso crítico de aseguramiento de la calidad. Identifica y corrige proactivamente posibles fallas de sellado para prevenir defectos costosos en las piezas, como rebabas o disparos cortos, antes de que el molde entre en un entorno de producción.

El Propósito Principal del Ajuste de Moldes

El ajuste de moldes es un paso fundamental en el proceso de fabricación de herramientas. Sirve como la verificación manual final de que la herramienta mecanizada funcionará según lo diseñado bajo las inmensas presiones del moldeo por inyección.

Verificación del Rendimiento del Sellado

El objetivo principal es verificar las superficies de sellado (también llamadas "cierre"). Estas son las áreas específicas donde el núcleo y la cavidad se encuentran para formar el límite de la pieza.

Si estas superficies no se unen perfectamente, existe una brecha. Incluso una brecha microscópica puede permitir que el plástico fundido escape bajo alta presión.

Prevención de Defectos Comunes de Moldeo

Un mal ajuste conduce directamente a defectos de fabricación costosos y comunes.

Un ajuste adecuado ayuda a prevenir:

- Rebabas: Material delgado e indeseado que escapa de la cavidad de la pieza a través de las brechas en el sellado.

- Disparo corto: Una pieza incompleta, que puede ocurrir si se pierde presión a través de un sellado deficiente antes de que la cavidad se llene por completo.

- Desperdicio de material: Las rebabas y las piezas rechazadas representan una pérdida directa de materia prima, tiempo y energía.

Un Paso Crítico Antes de las Pruebas de Molde

El ajuste de moldes se realiza antes de que el molde se instale en una prensa de moldeo por inyección para una prueba formal.

Esto permite a los fabricantes de herramientas realizar ajustes finos en un entorno de taller controlado, lo cual es mucho más barato y rápido que descubrir un problema durante una prueba a gran escala y dependiente de la máquina.

Comprendiendo el Proceso y sus Compromisos

El método tradicional de ajuste de moldes se basa en la habilidad de un artesano experto, pero este enfoque tiene limitaciones inherentes.

El Método Tradicional de Ajuste Manual

El proceso se realiza típicamente a mano. Un artesano aplica un agente de marcado (como azul de Prusia) a una mitad del molde.

Luego, el molde se cierra cuidadosamente. Al reabrirlo, la transferencia del tinte a la otra mitad revela los puntos altos y bajos. Una transferencia uniforme y consistente indica un buen ajuste, mientras que las brechas en el tinte muestran áreas que necesitan ajuste.

Luego, el artesano raspa, lija o pule meticulosamente los puntos altos para lograr un sellado perfecto. Este es un proceso altamente iterativo y dependiente de la habilidad.

Las Desventajas del Ajuste Manual

Aunque efectivo, el método tradicional tiene varias desventajas clave.

Es extremadamente consumidor de tiempo y mano de obra, dependiendo completamente de la disponibilidad de un fabricante de herramientas calificado.

El proceso también es subjetivo. La calidad del ajuste puede variar entre diferentes artesanos, lo que lleva a posibles inconsistencias.

Finalmente, para moldes con geometrías altamente complejas, lograr un ajuste perfecto a mano se vuelve exponencialmente más difícil y menos confiable. El mecanizado moderno de alta precisión ha reducido la necesidad de un ajuste manual extenso, pero a menudo sigue siendo un paso de validación final y crítico.

Aplicando Esto a Su Proyecto

Comprender el papel del ajuste de moldes le ayuda a evaluar la calidad y la preparación de sus herramientas de producción. El nivel de escrutinio requerido depende completamente de los objetivos de su proyecto.

- Si su enfoque principal son piezas de alta precisión con tolerancias ajustadas: Un proceso de ajuste de moldes meticuloso y bien documentado es innegociable para prevenir imprecisiones dimensionales y rebabas.

- Si su enfoque principal es la producción de alto volumen: Invertir tiempo en un ajuste adecuado del molde desde el principio es esencial para minimizar las tasas de desecho, reducir el tiempo de inactividad de la máquina y asegurar la rentabilidad a largo plazo.

- Si su enfoque principal es la apariencia cosmética: Un ajuste minucioso es crítico para eliminar las rebabas, que a menudo aparecen en las líneas de separación y son una causa común de rechazo cosmético.

En última instancia, el ajuste adecuado del molde es el vínculo crítico entre una herramienta bien diseñada y una pieza fabricada impecablemente.

Tabla Resumen:

| Aspecto | Propósito e Impacto |

|---|---|

| Objetivo Principal | Verificar el sellado perfecto entre las mitades del núcleo y la cavidad. |

| Beneficio Clave | Previene defectos como rebabas y disparos cortos antes de la producción. |

| Tipo de Proceso | Proceso manual, iterativo, utilizando agentes de marcado y herramientas manuales. |

| Ideal Para | Piezas de alta precisión, alto volumen y críticas para la estética. |

Asegúrese de que su próximo proyecto de moldeo por inyección comience con un molde perfectamente ajustado. KINTEK se especializa en equipos de laboratorio de precisión y consumibles para todas sus necesidades de I+D y control de calidad de fabricación. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para validar sus moldes y lograr resultados de producción impecables. Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Mezclador de caucho interno de laboratorio Máquina amasadora de caucho para mezclar y amasar

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Qué es un molde en la fabricación? Desbloquee la producción en masa con herramientas de precisión

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Qué son los moldes de tres placas? Moldeo por inyección de precisión para piezas complejas

- ¿Qué es un troquel de prensado? La herramienta de precisión para dar forma a polvos en pastillas sólidas