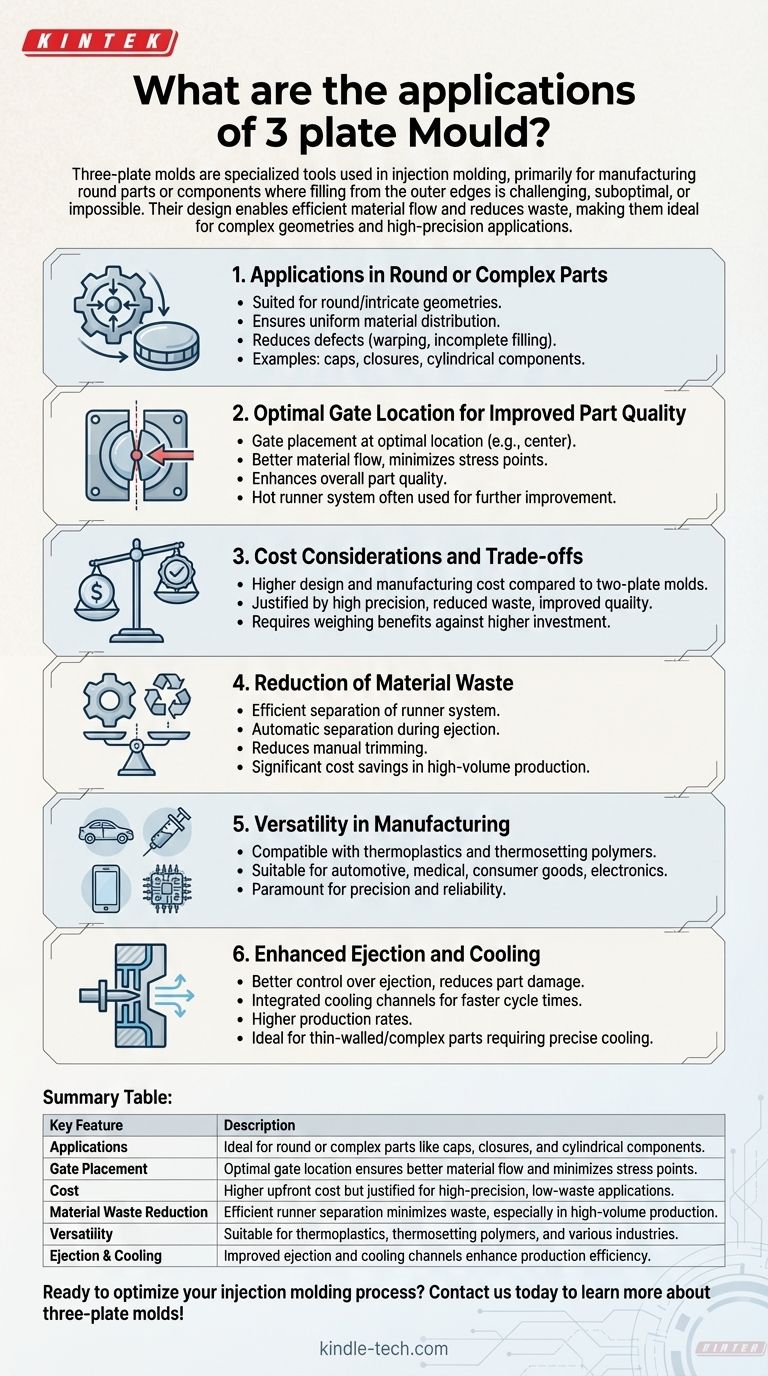

Los moldes de tres placas son herramientas especializadas utilizadas en el moldeo por inyección, principalmente para la fabricación de piezas redondas o componentes donde el llenado desde los bordes exteriores es un desafío, subóptimo o imposible. Estos moldes permiten una colocación más precisa de la entrada, a menudo utilizando un sistema de canal caliente, lo que mejora la calidad de la pieza pero conlleva un costo mayor. Su diseño permite un flujo eficiente del material y reduce los residuos, haciéndolos ideales para geometrías complejas y aplicaciones de alta precisión. A continuación, exploramos en detalle las principales aplicaciones y ventajas de los moldes de tres placas.

Puntos clave explicados:

-

Aplicaciones en piezas redondas o complejas

- Los moldes de tres placas son particularmente adecuados para la fabricación de piezas redondas o componentes con geometrías intrincadas.

- Abordan los desafíos en el llenado de moldes desde los bordes exteriores, asegurando una distribución uniforme del material y reduciendo defectos como la deformación o el llenado incompleto.

- Ejemplos incluyen tapas, cierres y componentes cilíndricos donde la precisión y la consistencia son críticas.

-

Ubicación óptima de la entrada para una mejor calidad de la pieza

- El diseño de los moldes de tres placas permite la colocación de la entrada en la ubicación más óptima de la pieza, a menudo cerca del centro u otras áreas críticas.

- Esto asegura un mejor flujo de material, minimiza los puntos de tensión y mejora la calidad general de la pieza moldeada.

- Frecuentemente se utiliza un sistema de canal caliente junto con moldes de tres placas para mejorar aún más el rendimiento de la entrada, aunque esto aumenta los costos.

-

Consideraciones de costos y compensaciones

- Aunque los moldes de tres placas ofrecen un rendimiento superior para piezas complejas, son más caros de diseñar y fabricar en comparación con los moldes de dos placas.

- El costo adicional se justifica para aplicaciones que requieren alta precisión, reducción de residuos y mejora de la calidad de la pieza.

- Las empresas deben sopesar los beneficios frente a la mayor inversión inicial al elegir moldes de tres placas para sus proyectos.

-

Reducción de residuos de material

- Los moldes de tres placas están diseñados para minimizar los residuos de material al separar el sistema de canal de la pieza moldeada de manera más eficiente.

- Esta separación ocurre automáticamente durante el proceso de expulsión, reduciendo la necesidad de recorte manual y mejorando la eficiencia de producción.

- La reducción de residuos es particularmente beneficiosa para tiradas de producción de alto volumen, donde incluso pequeños ahorros por pieza pueden conducir a reducciones significativas de costos.

-

Versatilidad en la fabricación

- Estos moldes son versátiles y pueden utilizarse para una amplia gama de materiales, incluidos termoplásticos y polímeros termoestables.

- Su adaptabilidad los hace adecuados para industrias como la automotriz, dispositivos médicos, bienes de consumo y electrónica, donde la precisión y la fiabilidad son primordiales.

-

Expulsión y enfriamiento mejorados

- El diseño de tres placas permite un mejor control sobre el proceso de expulsión, reduciendo el riesgo de daños en la pieza durante la extracción.

- Se pueden integrar canales de enfriamiento mejorados en el molde, lo que garantiza tiempos de ciclo más rápidos y mayores tasas de producción.

- Esto es especialmente ventajoso para piezas con paredes delgadas o geometrías complejas que requieren un enfriamiento preciso para mantener la estabilidad dimensional.

En resumen, los moldes de tres placas son indispensables para producir piezas complejas de alta calidad con una colocación precisa de la entrada y un desperdicio mínimo. Si bien tienen un costo más alto, sus beneficios en términos de calidad de la pieza, eficiencia del material y versatilidad de producción los convierten en una inversión valiosa para las industrias que requieren soluciones avanzadas de moldeo por inyección.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Aplicaciones | Ideal para piezas redondas o complejas como tapas, cierres y componentes cilíndricos. |

| Colocación de la entrada | La ubicación óptima de la entrada asegura un mejor flujo de material y minimiza los puntos de tensión. |

| Costo | Mayor costo inicial pero justificado para aplicaciones de alta precisión y bajo desperdicio. |

| Reducción de residuos de material | La separación eficiente del canal minimiza los residuos, especialmente en producción de alto volumen. |

| Versatilidad | Adecuado para termoplásticos, polímeros termoestables y diversas industrias. |

| Expulsión y enfriamiento | La expulsión y los canales de enfriamiento mejorados aumentan la eficiencia de producción. |

¿Listo para optimizar su proceso de moldeo por inyección? Contáctenos hoy para obtener más información sobre los moldes de tres placas.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para el NaSICON? Lograr la máxima densidad en verde y conductividad iónica

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cómo mejora una máquina de prensa isostática en caliente (HIP) las aleaciones AlFeTiCrZnCu? Logrando 10 GPa de dureza y máxima densidad

- ¿Qué es un molde en la fabricación? Desbloquee la producción en masa con herramientas de precisión

- ¿Cuál es la función de los moldes de presión de alta resistencia para polvos de cobre nanoestructurados? Lograr una densificación de alta pureza