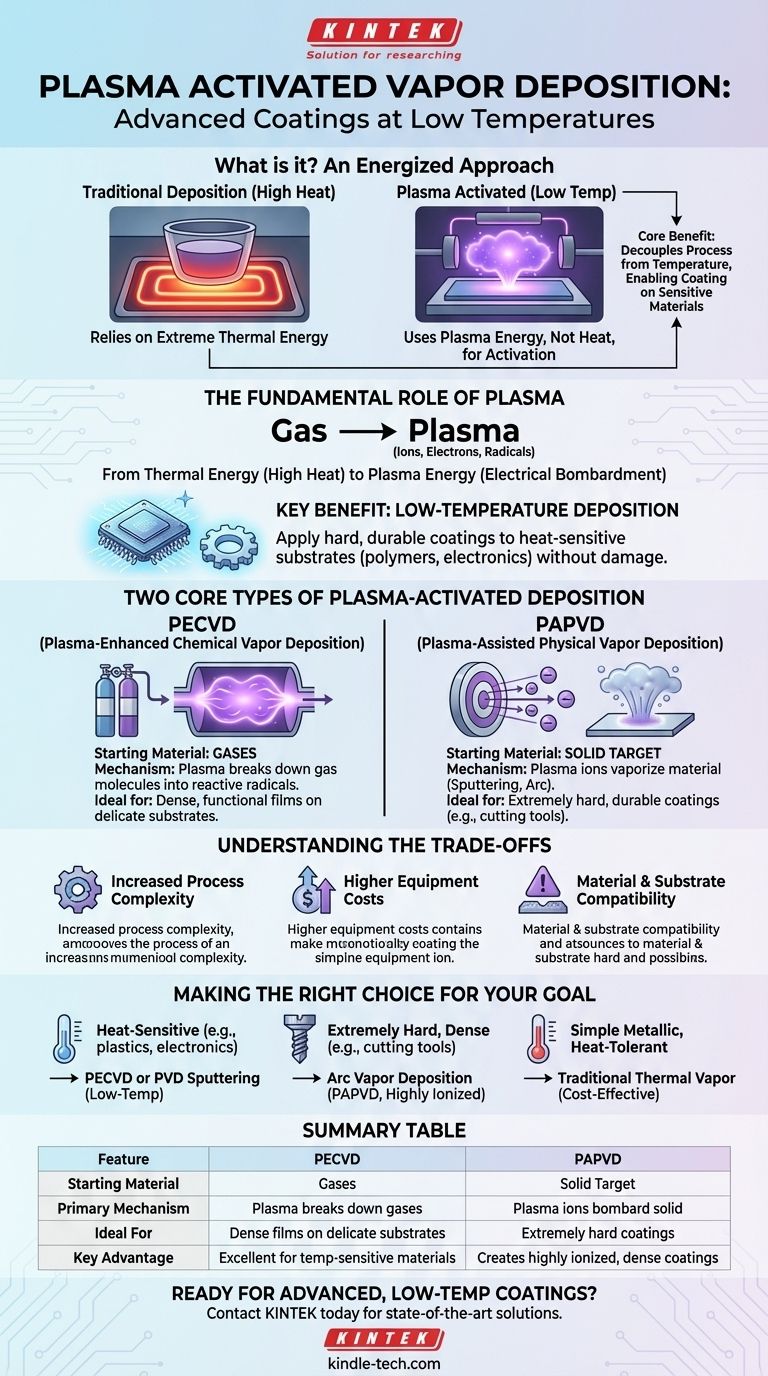

En esencia, la deposición de vapor activada por plasma es una categoría de técnicas avanzadas de recubrimiento que utiliza un gas energizado, o plasma, para crear películas delgadas de alta calidad. En lugar de depender únicamente del calor elevado para impulsar el proceso, utiliza la energía del plasma para descomponer los materiales precursores y depositarlos sobre una superficie. Esta diferencia fundamental permite la deposición a temperaturas significativamente más bajas, ampliando el rango de materiales y sustratos que se pueden recubrir.

La ventaja central de usar plasma es que proporciona la "energía de activación" necesaria para la deposición sin el calor extremo requerido por los métodos tradicionales. Esto desvincula el proceso de la temperatura, lo que permite recubrimientos de alto rendimiento en materiales sensibles al calor como plásticos y componentes electrónicos complejos.

El papel fundamental del plasma

Para entender la deposición activada por plasma, primero debe comprender por qué se utiliza el plasma. Sirve como una fuente de energía altamente eficiente que cambia fundamentalmente cómo funciona el proceso de recubrimiento.

¿Qué es el plasma en este contexto?

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado hasta el punto en que sus átomos se rompen en una mezcla altamente reactiva de iones, electrones y radicales neutros.

En una cámara de deposición, esta nube de partículas energizadas se convierte en la herramienta principal para crear el recubrimiento, reemplazando la energía de fuerza bruta del calor elevado.

De la energía térmica a la energía de plasma

Los métodos tradicionales como la deposición química de vapor (CVD) estándar o la deposición de vapor térmica requieren altas temperaturas para funcionar. Este calor es necesario para desencadenar reacciones químicas o para hervir un material sólido hasta convertirlo en vapor.

Los procesos activados por plasma logran el mismo resultado eléctricamente. Las partículas energéticas dentro del plasma bombardean el material fuente (un gas en PECVD, un sólido en PVD), descomponiéndolo y preparándolo para su deposición en el sustrato.

El beneficio clave: deposición a baja temperatura

La ventaja más significativa de este enfoque es la capacidad de depositar películas a temperaturas mucho más bajas. Esto es fundamental porque muchos materiales avanzados, como polímeros, plásticos y ciertos semiconductores, no pueden soportar el calor elevado de los procesos de deposición convencionales.

Al usar plasma, puede aplicar recubrimientos duros, duraderos o funcionales a estos sustratos sensibles a la temperatura sin dañarlos ni derretirlos.

Dos tipos principales de deposición activada por plasma

El término "activado por plasma" es amplio y se aplica a dos familias distintas de deposición: química y física. La diferencia clave es el estado inicial del material que se deposita.

Deposición química de vapor mejorada por plasma (PECVD)

En la CVD estándar, los gases precursores reaccionan en una superficie caliente para formar una película sólida. El calor es el catalizador de la reacción.

La PECVD utiliza plasma para energizar esos mismos gases precursores. El plasma descompone las moléculas de gas en radicales altamente reactivos, que luego forman fácilmente una película densa y de alta calidad en el sustrato, incluso a bajas temperaturas.

Deposición física de vapor asistida por plasma (PAPVD)

En la deposición física de vapor (PVD), el material fuente comienza como un sólido. El objetivo es convertirlo en un vapor que pueda recubrir un sustrato. El plasma es una forma extremadamente eficaz de hacerlo.

Dos ejemplos comunes son:

- Pulverización catódica: Los iones de plasma se aceleran para bombardear un objetivo sólido, desprendiendo físicamente átomos de su superficie para ser depositados.

- Deposición por arco de vapor: Se utiliza un arco eléctrico de alta corriente para vaporizar el material fuente, creando un vapor con un porcentaje muy alto de átomos ionizados, lo que da como resultado recubrimientos excepcionalmente densos y duros.

Comprendiendo las compensaciones

Aunque son potentes, los procesos activados por plasma no son una solución universal. Sus ventajas conllevan consideraciones específicas.

Mayor complejidad del proceso

La introducción de plasma añade otra capa de control al proceso. La gestión de la densidad, la energía y la química del plasma requiere equipos sofisticados y parámetros de control precisos para lograr resultados repetibles y de alta calidad.

Mayores costes de equipo

Las fuentes de alimentación, los sistemas de vacío y los mecanismos de control necesarios para generar y mantener un plasma estable son generalmente más complejos y costosos que los simples elementos calefactores utilizados en los métodos de deposición térmica.

Compatibilidad de materiales y sustratos

Si bien el plasma amplía enormemente el rango de sustratos recubribles, la naturaleza altamente reactiva del propio plasma a veces puede ser perjudicial. El proceso debe ajustarse cuidadosamente para garantizar que el plasma active el material de deposición sin dañar involuntariamente la superficie del sustrato.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente del material, el sustrato y las propiedades deseadas del recubrimiento final.

- Si su objetivo principal es recubrir materiales sensibles al calor (por ejemplo, plásticos, componentes electrónicos): Un proceso activado por plasma como PECVD o PVD por pulverización catódica es ideal debido a su funcionamiento a baja temperatura.

- Si su objetivo principal es crear un recubrimiento extremadamente duro y denso (por ejemplo, en herramientas de corte): La deposición por arco de vapor (una técnica PAPVD) es una opción superior porque su vapor altamente ionizado crea películas excepcionalmente duraderas.

- Si su objetivo principal es un recubrimiento metálico simple en un sustrato tolerante al calor: Un método tradicional, no de plasma, como la deposición de vapor térmica, puede ser más rentable y suficiente.

En última instancia, la activación por plasma revoluciona la deposición de vapor al proporcionar un camino controlado y de baja temperatura para producir recubrimientos avanzados y de alto rendimiento.

Tabla resumen:

| Característica | Deposición química de vapor mejorada por plasma (PECVD) | Deposición física de vapor asistida por plasma (PAPVD) |

|---|---|---|

| Material de partida | Gases | Objetivo sólido |

| Mecanismo principal | El plasma descompone las moléculas de gas en radicales reactivos | Los iones de plasma bombardean el sólido para vaporizar el material (por ejemplo, pulverización catódica, arco) |

| Ideal para | Películas densas y funcionales en sustratos delicados | Recubrimientos extremadamente duros y duraderos (por ejemplo, herramientas de corte) |

| Ventaja clave | Excelente para materiales sensibles a la temperatura | Crea recubrimientos densos y altamente ionizados |

¿Listo para aplicar recubrimientos avanzados de baja temperatura a sus materiales sensibles?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de última generación, incluidos sistemas de deposición de vapor activada por plasma. Ya sea que trabaje con polímeros delicados, componentes electrónicos complejos o requiera recubrimientos ultraduros para herramientas industriales, nuestra experiencia puede ayudarlo a lograr resultados superiores sin comprometer su sustrato.

Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación