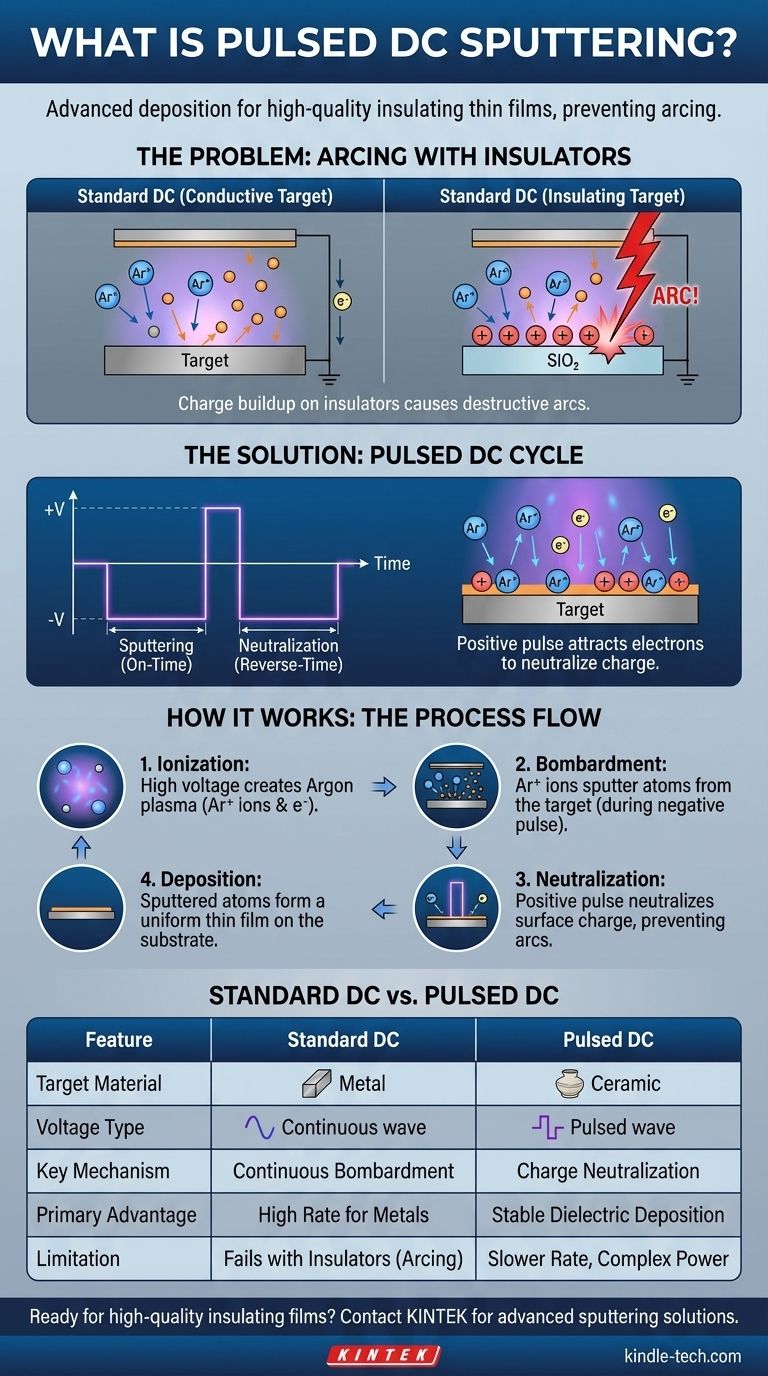

En esencia, la pulverización catódica de CC pulsada es una técnica de deposición avanzada que aplica un voltaje de CC en pulsos cortos y controlados en lugar de forma continua. Este método está diseñado específicamente para depositar películas delgadas de alta calidad de materiales aislantes o "dieléctricos", como óxidos y nitruros, al prevenir un problema eléctrico catastrófico conocido como formación de arcos que afecta a la pulverización catódica de CC estándar en estas aplicaciones.

El problema central con la pulverización catódica de CC estándar es que funciona maravillosamente para metales conductores, pero falla cuando se utiliza con materiales aislantes. La pulverización catódica de CC pulsada resuelve esto invirtiendo periódicamente la carga eléctrica en el objetivo, neutralizando una acumulación de carga que de otro modo conduciría a la formación de arcos destructivos.

La base: comprensión de la pulverización catódica estándar

Para entender por qué es necesaria la CC pulsada, primero debemos comprender el proceso de pulverización catódica estándar. Es un método de deposición física de vapor (PVD) que ocurre dentro de una cámara de vacío.

El entorno de pulverización catódica

El proceso comienza colocando un sustrato (el objeto a recubrir) y un objetivo (el material a depositar) en una cámara de vacío. La cámara se bombea a una presión muy baja y luego se rellena con una pequeña cantidad controlada de un gas inerte, más comúnmente Argón (Ar).

Creación del plasma

Se aplica un fuerte voltaje de CC negativo al material objetivo. Este alto voltaje ioniza el gas Argón circundante, despojando electrones de los átomos de Argón y creando una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres conocida como plasma.

El proceso de bombardeo

Los iones de Argón cargados positivamente se aceleran poderosamente hacia el objetivo cargado negativamente. Colisionan con la superficie del objetivo con una fuerza inmensa, transfiriendo su momento y desprendiendo, o "pulverizando", átomos individuales del material objetivo.

Deposición de película

Estos átomos pulverizados viajan a través de la cámara de vacío y aterrizan en el sustrato, acumulándose gradualmente, átomo por átomo, para formar una película delgada densa y uniforme.

La limitación crítica: pulverización catódica de materiales aislantes

El proceso de pulverización catódica de CC estándar descrito anteriormente tiene una debilidad fundamental que lo hace inadecuado para una gran clase de materiales importantes.

El problema del "arco"

Cuando el material objetivo es un conductor (como titanio o aluminio), la carga positiva de los iones de argón que impactan se conduce inmediatamente.

Sin embargo, si el objetivo es un aislante eléctrico (como dióxido de silicio u óxido de aluminio), no puede conducir la electricidad. La carga positiva de los iones de argón se acumula en la superficie del objetivo, un fenómeno llamado "envenenamiento del objetivo".

Cuando esta carga positiva se acumula a un nivel extremo, se descargará repentina y violentamente a una superficie conectada a tierra cercana en la cámara. Este evento es un arco, un mini rayo que puede dañar o destruir el objetivo, contaminar la cámara y arruinar la película que se está depositando.

La solución: cómo funciona la CC pulsada

La pulverización catódica de CC pulsada se desarrolló específicamente para resolver el problema de la formación de arcos al depositar películas aislantes.

Introducción del pulso

En lugar de un voltaje negativo constante, una fuente de alimentación especializada aplica el voltaje en pulsos rápidos. Un ciclo típico implica un largo período de voltaje negativo (el "tiempo de encendido") seguido de un período muy breve de voltaje positivo (el "tiempo inverso" o "tiempo de apagado").

Neutralización de la acumulación de carga

Durante el pulso negativo principal, la pulverización catódica ocurre tal como lo hace en el proceso de CC estándar.

Fundamentalmente, durante la breve inversión positiva, el objetivo se carga positivamente. Esto atrae a los electrones altamente móviles del plasma, que inundan la superficie del objetivo y neutralizan la carga de iones positivos que se había acumulado durante la fase de pulverización catódica.

Prevención de arcos para una deposición estable

Este ciclo se repite miles de veces por segundo. Al neutralizar constantemente la carga superficial antes de que pueda acumularse a un nivel crítico, la CC pulsada previene eficazmente la formación de arcos. Esto permite la deposición estable y a largo plazo de películas dieléctricas de alta calidad sin interrupciones del proceso ni daños.

Comprensión de las compensaciones

Si bien es una solución poderosa, la pulverización catódica de CC pulsada no está exenta de consideraciones.

Tasas de deposición más lentas

Debido a que el objetivo no se está pulverizando durante el breve pulso positivo, la tasa de deposición general es ligeramente inferior a lo que sería teóricamente posible con la pulverización catódica de CC continua en un objetivo conductor.

Complejidad de la fuente de alimentación

Las fuentes de alimentación de CC pulsada son significativamente más complejas y costosas que sus contrapartes de CC continuas y simples. Requieren un control preciso sobre la frecuencia de pulso, el ciclo de trabajo y el voltaje inverso.

Variables de proceso adicionales

La frecuencia y la duración del pulso se convierten en parámetros adicionales que deben optimizarse cuidadosamente. Encontrar el equilibrio adecuado es clave para maximizar la tasa de deposición y suprimir por completo cualquier evento de arco.

Tomar la decisión correcta para su objetivo

La selección de un método de pulverización catódica depende completamente del material que se pretenda depositar.

- Si su enfoque principal es depositar materiales conductores (como metales): La pulverización catódica de magnetrón de CC estándar es casi siempre la opción más eficiente, rápida y rentable.

- Si su enfoque principal es depositar materiales aislantes o semiconductores (como óxidos, nitruros o cerámicas): La pulverización catódica de CC pulsada es la solución estándar de la industria para lograr un proceso estable y películas de alta calidad a escala industrial.

- Si su enfoque principal es depositar cualquier tipo de material con la máxima versatilidad en un entorno de investigación: La pulverización catódica de RF (radiofrecuencia) es la alternativa clásica para objetivos aislantes, aunque generalmente implica una adaptación de impedancia más compleja y a menudo tiene tasas de deposición más bajas que la CC pulsada.

En última instancia, elegir la técnica de deposición correcta consiste en hacer coincidir la herramienta con las propiedades eléctricas específicas de su material objetivo.

Tabla resumen:

| Característica | Pulverización catódica de CC estándar | Pulverización catódica de CC pulsada |

|---|---|---|

| Material objetivo | Metales conductores (p. ej., Ti, Al) | Materiales aislantes/dieléctricos (p. ej., SiO₂, Al₂O₃) |

| Tipo de voltaje | CC negativa continua | CC negativa/positiva pulsada |

| Mecanismo clave | Bombardeo iónico continuo | Neutralización de carga durante el pulso positivo |

| Ventaja principal | Alta tasa de deposición para metales | Evita la formación de arcos, permite la deposición dieléctrica estable |

| Limitación | Falla con aislantes (causa arcos) | Tasa de deposición más lenta, fuente de alimentación más compleja |

¿Listo para depositar películas aislantes de alta calidad sin formación de arcos?

La pulverización catódica de CC pulsada es esencial para la deposición estable a escala industrial de materiales dieléctricos como óxidos y nitruros. En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica adaptados a sus necesidades específicas de investigación y producción.

Nuestros expertos pueden ayudarle a seleccionar la solución PVD adecuada para mejorar sus procesos de película delgada. Contáctenos hoy para discutir cómo la tecnología de pulverización catódica confiable de KINTEK puede avanzar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Instrumento de tamizado electromagnético tridimensional

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la fusión? Una guía para el control de materiales en la fabricación

- ¿Qué papel juega la convección en la transferencia de calor? Entendiendo el movimiento del calor en los fluidos

- ¿Por qué es necesario utilizar un horno de secado industrial para la torrrefacción de lodos? Garantizar la integridad y eficiencia de los datos

- ¿Cuál es la diferencia entre pirólisis flash y pirólisis rápida? Una guía sobre la velocidad de reacción y la producción de productos

- ¿Cuál es el mejor material para fresas de extremo? Una guía de dureza vs. tenacidad para su aplicación

- ¿Cuál es el principal problema de la energía de biomasa? Explicación de la contradicción de la sostenibilidad

- ¿Cuál es el rendimiento de los productos de la pirólisis? Controle su producción de biocarbón, bioaceite o gas de síntesis

- ¿Qué es la pulverización catódica de nanomateriales? La guía definitiva para la deposición de películas delgadas