En esencia, la fusión industrial es un proceso fundamental en la metalurgia, la fabricación de vidrio, la cerámica y el procesamiento químico. Esta técnica implica licuar un material sólido, no solo para cambiar su estado, sino para remodelarlo fundamentalmente, combinarlo con otros elementos o alterar sus propiedades físicas intrínsecas para una aplicación específica de alto valor.

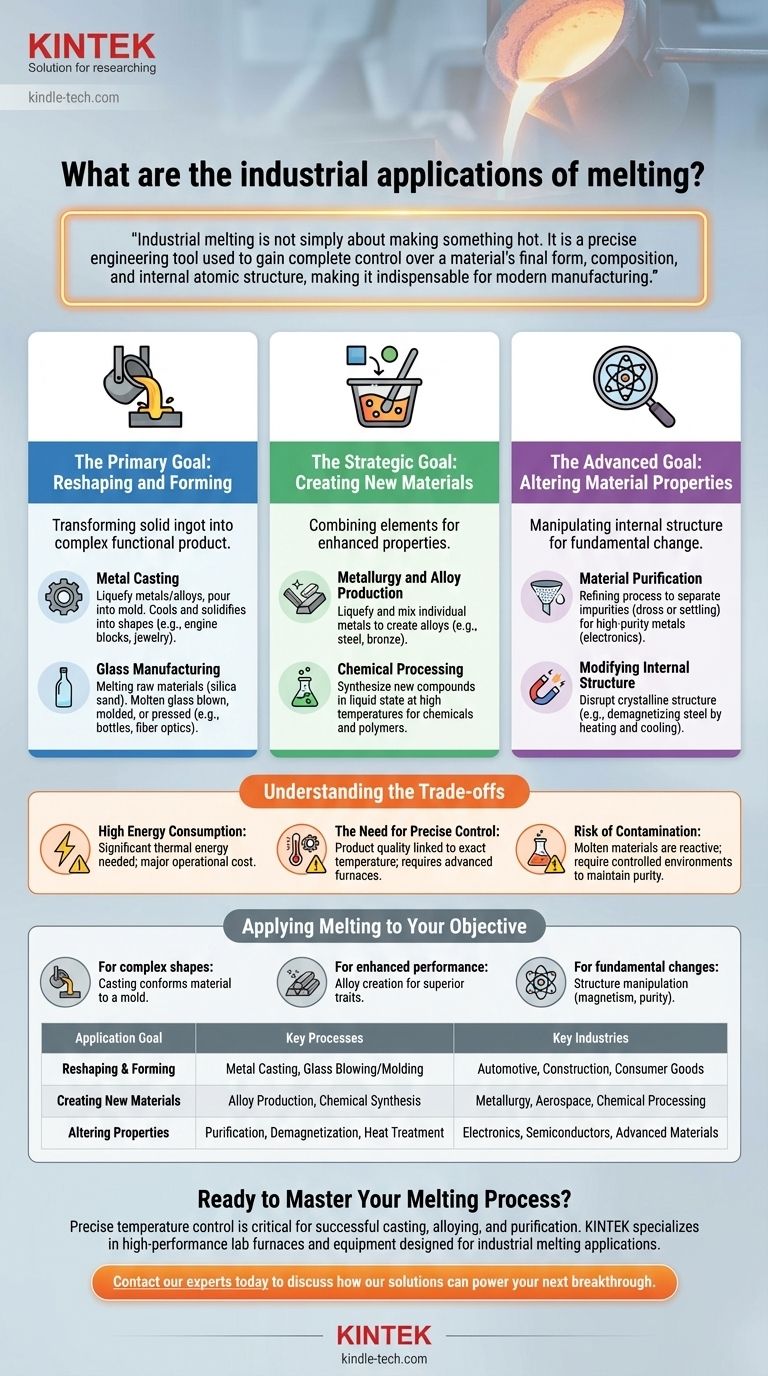

La fusión industrial no se trata simplemente de calentar algo. Es una herramienta de ingeniería precisa utilizada para obtener un control completo sobre la forma final, la composición y la estructura atómica interna de un material, lo que la hace indispensable para la fabricación moderna.

El objetivo principal: remodelar y formar

La aplicación más directa de la fusión es transformar un sólido, a menudo con una forma simple como un lingote, en un producto complejo y funcional. Esto se logra haciendo que el material fluya hacia una forma predeterminada.

Fundición de metales

La fusión es el primer y más crítico paso en la fundición de metales. Los metales o aleaciones se calientan en un horno hasta que se vuelven completamente líquidos.

Este metal fundido se vierte luego en un molde o matriz. A medida que se enfría y solidifica, toma la forma del molde, creando desde bloques de motor hasta intrincadas joyas.

Fabricación de vidrio

La producción de casi todos los productos de vidrio comienza con la fusión. Las materias primas, principalmente arena de sílice, se calientan a temperaturas extremas en un horno.

Esto crea vidrio fundido, un fluido viscoso que se puede verter, soplar, moldear o prensar en formas como botellas, ventanas y fibra óptica. El proceso requiere un control preciso de la temperatura para garantizar la claridad y la resistencia.

El objetivo estratégico: crear nuevos materiales

Más allá del simple remodelado, la fusión es esencial para combinar diferentes elementos y crear materiales completamente nuevos con propiedades mejoradas.

Metalurgia y producción de aleaciones

Las aleaciones son mezclas de metales, o metales combinados con otros elementos, y casi siempre se crean mediante fusión.

Los metales individuales se licúan en un horno, lo que permite mezclarlos a fondo. Este proceso es cómo producimos materiales esenciales como el acero (hierro y carbono), el bronce (cobre y estaño) y un sinfín de otras aleaciones de alto rendimiento.

Procesamiento químico

En la industria química, la fusión es a menudo un paso clave en la síntesis de nuevos compuestos. Ciertas reacciones solo ocurren cuando los reactivos están en estado líquido a altas temperaturas.

Esto permite la combinación controlada de elementos para producir productos químicos especializados, polímeros u otros materiales precursores para diversas industrias.

El objetivo avanzado: alterar las propiedades del material

El uso más sofisticado de la fusión es manipular la estructura interna de un material para cambiar sus características fundamentales. Esto va mucho más allá de la forma y la composición.

Purificación de materiales

La fusión puede utilizarse como proceso de refinado. A medida que un material se funde, las impurezas pueden separarse, ya sea subiendo a la superficie como escoria o asentándose en el fondo debido a las diferencias de densidad.

Este es un paso común en la producción de metales de alta pureza requeridos para aplicaciones electrónicas y aeroespaciales.

Modificación de la estructura interna

Calentar un metal hasta su punto de fusión altera su estructura atómica cristalina. Un excelente ejemplo es la desmagnetización del acero.

Cuando el acero magnetizado se calienta, la alineación ordenada de sus dominios magnéticos se aleatoriza. Al enfriarse, el magnetismo desaparece porque la estructura no se reformó en su estado previamente alineado.

Comprender las compensaciones

Aunque potente, la fusión industrial es un proceso exigente con desafíos operativos significativos que deben gestionarse cuidadosamente.

Alto consumo de energía

Llevar los materiales a su punto de fusión requiere una enorme cantidad de energía térmica. Esto convierte a la fusión en uno de los procesos más intensivos en energía en la fabricación, lo que representa un costo operativo importante.

La necesidad de un control preciso

La calidad del producto está directamente ligada a la temperatura. Si el material está demasiado caliente o no lo suficiente, puede provocar defectos, impurezas o un lote fallido. Se utilizan hornos eléctricos modernos para lograr el control preciso de la temperatura necesario para obtener resultados consistentes.

Riesgo de contaminación

En su estado fundido, muchos materiales son altamente reactivos y pueden absorber fácilmente impurezas de la atmósfera circundante o del crisol que los contiene. Esto requiere entornos controlados para mantener la pureza del producto final.

Aplicar la fusión a su objetivo

El uso específico de la fusión está determinado enteramente por el resultado deseado para el material.

- Si su enfoque principal es crear una forma compleja: La fundición es la aplicación más directa, donde la fusión permite que un material líquido se adapte perfectamente a un molde.

- Si su enfoque principal es mejorar el rendimiento del material: La fusión es el primer paso esencial para crear aleaciones, combinando elementos para lograr una resistencia superior, resistencia a la corrosión u otras características deseadas.

- Si su enfoque principal es cambiar una característica fundamental: Los ciclos controlados de fusión y enfriamiento pueden usarse para manipular la estructura atómica interna de un material, como eliminar el magnetismo o refinar su pureza.

En última instancia, ver la fusión como una herramienta para el control preciso de materiales es clave para aprovechar todo su potencial en cualquier entorno industrial.

Tabla resumen:

| Objetivo de la aplicación | Procesos clave | Industrias clave |

|---|---|---|

| Remodelación y formación | Fundición de metales, soplado/moldeado de vidrio | Automotriz, construcción, bienes de consumo |

| Creación de nuevos materiales | Producción de aleaciones, síntesis química | Metalurgia, aeroespacial, procesamiento químico |

| Alteración de propiedades | Purificación, desmagnetización, tratamiento térmico | Electrónica, semiconductores, materiales avanzados |

¿Listo para dominar su proceso de fusión?

El control preciso de la temperatura es fundamental para el éxito de la fundición, la aleación y la purificación. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos diseñados para las exigentes demandas de las aplicaciones de fusión industrial.

Proporcionamos las herramientas confiables que necesita para lograr resultados superiores en materiales, mejorar la consistencia de los lotes y aumentar la eficiencia de su fabricación.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden impulsar su próximo avance.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes