En esencia, un horno rotatorio es ventajoso porque calienta y mezcla materiales simultáneamente dentro de una atmósfera controlada con precisión. Esta capacidad única da como resultado una uniformidad de temperatura superior, un intercambio de gas altamente eficiente y una calidad de producto constante, lo que lo hace ideal para procesar polvos, gránulos y otros sólidos a granel.

La ventaja fundamental de un horno rotatorio no es simplemente su capacidad para calentar, sino su creación de un entorno de procesamiento dinámico. Al voltear continuamente el material, expone toda el área de la superficie al calor y a la atmósfera, resolviendo los problemas comunes de no uniformidad e ineficiencia inherentes a los diseños de hornos estáticos.

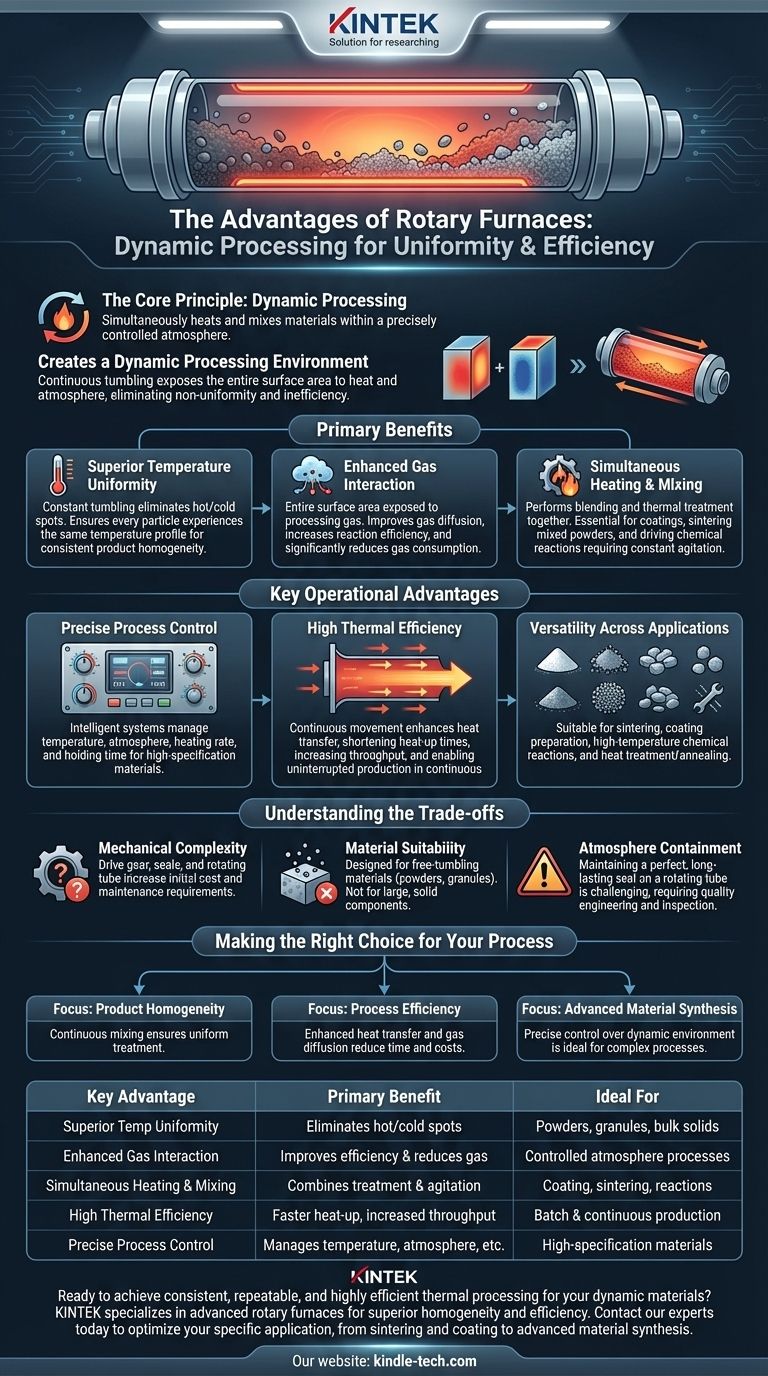

El Principio Central: Procesamiento Dinámico

Los principales beneficios de un horno rotatorio provienen de su característica más definitoria: la rotación del tubo de procesamiento. Este movimiento continuo cambia fundamentalmente la forma en que el material interactúa con su entorno.

Uniformidad de Temperatura Superior

En un horno estático, el material en los bordes de un lote se calienta más rápido que el material en el centro. La acción de volteo constante en un horno rotatorio elimina estos puntos calientes y fríos.

Esto asegura que cada partícula experimente el mismo perfil de temperatura, lo que conduce a una homogeneidad del producto excepcional y resultados consistentes de lote a lote.

Interacción de Gas Mejorada

Cuando se tratan materiales en una atmósfera específica (como un gas reductor o inerte), la rotación es una ventaja significativa.

Asegura que toda el área de la superficie del material esté expuesta al gas de procesamiento. Esto mejora la difusión de gas, aumenta la eficiencia de las reacciones químicas y puede reducir significativamente el consumo total de gas en comparación con los métodos estáticos.

Calentamiento y Mezcla Simultáneos

El diseño del horno le permite realizar dos funciones críticas a la vez. Esta acción dual es esencial para aplicaciones donde la mezcla y el tratamiento térmico deben ocurrir al unísono.

Esta capacidad es especialmente valiosa para crear recubrimientos, sinterizar polvos mezclados o impulsar reacciones químicas que requieren agitación constante para proceder de manera uniforme.

Ventajas Operativas Clave

Más allá del principio central del procesamiento dinámico, los hornos rotatorios ofrecen varios beneficios prácticos que los convierten en una opción preferida para muchas aplicaciones industriales y de laboratorio.

Control Preciso del Proceso

Los hornos rotatorios modernos están equipados con sistemas de control inteligentes. Estos permiten la gestión precisa de variables críticas como temperatura, atmósfera, velocidad de calentamiento y tiempo de mantenimiento.

Este nivel de control es crucial para producir materiales de alta especificación, como los utilizados en baterías o cerámicas avanzadas, donde las desviaciones menores pueden comprometer el rendimiento.

Alta Eficiencia Térmica

El movimiento continuo del material mejora la transferencia de calor. Esto permite que el horno eleve un lote de material a la temperatura en un período más corto, aumentando el rendimiento y la eficiencia general del proceso.

Para los modelos continuos, el material pasa a través de la zona calentada, manteniendo una temperatura constante y permitiendo una producción ininterrumpida.

Versatilidad en Aplicaciones

Los hornos rotatorios no se limitan a una sola función. Sus capacidades únicas los hacen adecuados para una amplia gama de procesos térmicos.

Los usos comunes incluyen la sinterización de polvos metálicos y cerámicos, la preparación de recubrimientos, la promoción de reacciones químicas a alta temperatura y el tratamiento térmico y recocido de metales.

Comprender las Compensaciones

Aunque son muy efectivos, el diseño de un horno rotatorio presenta algunas consideraciones que lo distinguen de los sistemas estáticos más simples. Pesar objetivamente estos es clave para tomar una decisión informada.

Complejidad Mecánica

La inclusión de un engranaje de accionamiento, sellos y un tubo giratorio introduce más complejidad mecánica que un horno de caja o tubo estándar. Esto puede traducirse en costos iniciales más altos y requisitos de mantenimiento específicos para el sistema de accionamiento.

Idoneidad del Material

Estos hornos están diseñados específicamente para materiales que pueden voltearse libremente, como polvos, gránulos y piezas pequeñas. No son adecuados para componentes grandes y sólidos o materiales que podrían dañarse por la acción de volteo.

Contención de la Atmósfera

Aunque son muy efectivos para crear atmósferas controladas, mantener un sello perfecto y duradero en un tubo giratorio puede ser más desafiante que en uno estático. Esto requiere ingeniería de calidad e inspección regular de los sellos.

Tomar la Decisión Correcta para su Proceso

En última instancia, la decisión de utilizar un horno rotatorio depende completamente de los requisitos de su material y los objetivos de su proceso.

- Si su enfoque principal es la homogeneidad del producto: La acción de mezcla continua de un horno rotatorio es la forma más efectiva de asegurar que cada partícula en un lote reciba un tratamiento uniforme.

- Si su enfoque principal es la eficiencia del proceso: La transferencia de calor mejorada y la difusión de gas superior reducen significativamente los tiempos de procesamiento y disminuyen el consumo de gases costosos.

- Si su enfoque principal es la síntesis de materiales avanzados: El control preciso sobre un entorno dinámico es ideal para procesos complejos como la sinterización, la preparación de catalizadores y las aplicaciones de recubrimiento.

Elegir un horno rotatorio es una inversión para lograr un procesamiento térmico consistente, repetible y altamente eficiente para materiales dinámicos.

Tabla de Resumen:

| Ventaja Clave | Beneficio Principal | Ideal Para |

|---|---|---|

| Uniformidad de Temperatura Superior | Elimina puntos calientes/fríos para una calidad de producto constante | Polvos, gránulos, sólidos a granel |

| Interacción de Gas Mejorada | Mejora la eficiencia de la reacción y reduce el consumo de gas | Procesos que requieren atmósferas controladas |

| Calentamiento y Mezcla Simultáneos | Combina tratamiento térmico con agitación constante | Recubrimiento, sinterización, reacciones químicas |

| Alta Eficiencia Térmica | Tiempos de calentamiento más rápidos y mayor rendimiento | Producción por lotes y continua |

| Control Preciso del Proceso | Gestiona la temperatura, la atmósfera y las velocidades de calentamiento | Materiales de alta especificación (ej. baterías, cerámicas) |

¿Listo para lograr un procesamiento térmico consistente, repetible y altamente eficiente para sus materiales dinámicos?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos rotatorios diseñados para una homogeneidad y eficiencia superiores al procesar polvos, gránulos y otros sólidos a granel. Nuestras soluciones ofrecen un control preciso sobre la temperatura y la atmósfera, ayudándole a mejorar la calidad del producto y reducir los costos operativos.

Póngase en contacto con nuestros expertos hoy para discutir cómo un horno rotatorio KINTEK puede optimizar su aplicación específica, desde la sinterización y el recubrimiento hasta la síntesis de materiales avanzados.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno rotatorio eléctrico pequeño para la regeneración de carbón activado

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material