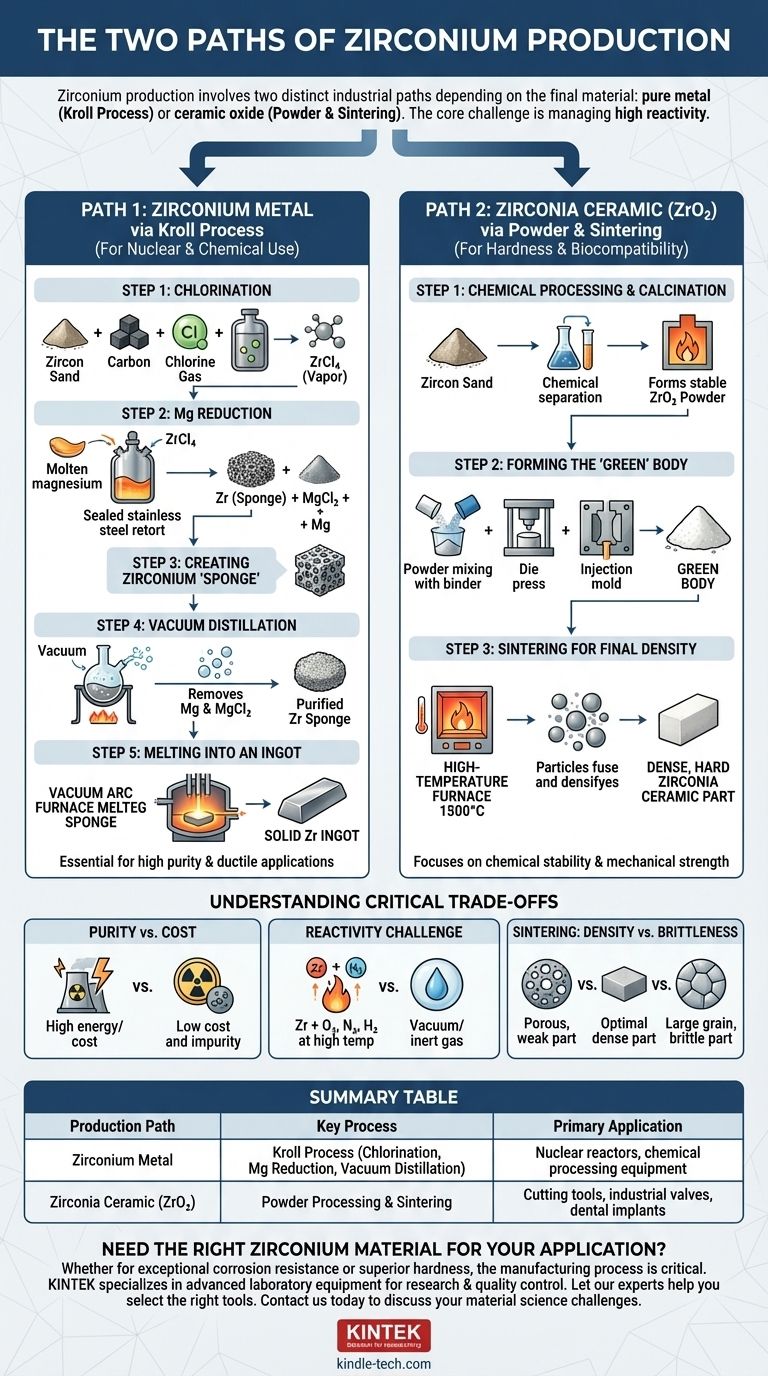

La producción de "circonio" implica dos caminos industriales distintos dependiendo del material final deseado: el metal de circonio puro o el dióxido de circonio cerámico (zirconia). Para el metal, se utiliza el proceso Kroll, que implica convertir químicamente el mineral en un cloruro y luego reducirlo con magnesio. Para la cerámica, los compuestos de circonio crudos se procesan químicamente y luego se someten a calcinación y sinterización a alta temperatura para formar un sólido denso y duro.

El desafío central en toda la producción de circonio es gestionar su alta reactividad, especialmente con el oxígeno. Esto requiere pasos de purificación y procesamiento complejos y energéticamente intensivos, como el proceso Kroll para el metal y la sinterización controlada para la cerámica, que en última instancia definen el costo y el rendimiento final del material.

Los dos caminos de la producción de circonio

El término "circonio" puede ser una fuente de confusión. Es crucial distinguir entre el metal plateado y dúctil (Zr) y su óxido cerámico blanco brillante, la zirconia (ZrO₂). Sus procesos de fabricación son completamente diferentes, adaptados a sus aplicaciones únicas.

Camino 1: Metal de circonio a través del proceso Kroll

Este proceso por lotes de múltiples etapas es el método dominante para producir metal de circonio dúctil y de alta pureza, esencial para aplicaciones nucleares y de procesamiento químico. El punto de partida es típicamente la arena de circón (silicato de circonio, ZrSiO₄).

Paso 1: Cloración

La arena de circón se calienta primero con carbono en un flujo de gas cloro. Esta reacción convierte el silicato de circonio en tetracloruro de circonio crudo (ZrCl₄), un compuesto volátil que puede separarse de otras impurezas.

Paso 2: Reducción con magnesio

Este es el corazón del proceso Kroll. El vapor de tetracloruro de circonio purificado se introduce en una retorta sellada de acero inoxidable que contiene magnesio fundido bajo una atmósfera inerte de argón. El magnesio, al ser más reactivo, arranca el cloro del circonio, dejando atrás metal de circonio puro.

Paso 3: Creación de la "esponja" de circonio

El resultado de la reducción no es un lingote sólido, sino una masa metálica porosa llamada esponja de circonio. Esta esponja está intercalada con cloruro de magnesio (un subproducto) y magnesio no reaccionado.

Paso 4: Purificación mediante destilación al vacío

La retorta se calienta al vacío. Este proceso evapora el magnesio residual y el cloruro de magnesio, que se eliminan, dejando atrás una esponja de circonio purificada. Este paso es fundamental para lograr la alta pureza necesaria para aplicaciones exigentes.

Paso 5: Fusión en un lingote

Finalmente, la esponja purificada se tritura, se prensa en bloques y se funde en un horno de arco de vacío para formar un lingote de metal sólido y utilizable. Este proceso de fusión consolida el metal y elimina cualquier impureza volátil final.

Camino 2: Cerámica de zirconia (ZrO₂)

La producción de una pieza de cerámica de zirconia terminada es un proceso de metalurgia de polvos y tratamiento térmico. Se centra en crear un material químicamente estable y mecánicamente robusto a partir de polvos refinados.

Paso 1: Procesamiento químico y calcinación

Al igual que el metal, la producción de zirconia a menudo comienza con arena de circón. La arena se somete a un procesamiento químico complejo para separar el circonio del silicio y otras impurezas, produciendo varios compuestos químicos de circonio. Luego, estos compuestos se calientan a temperaturas extremas en un proceso llamado calcinación. Este paso quema cualquier componente volátil restante y convierte el material en polvo de dióxido de circonio (ZrO₂) estable y de alta pureza.

Paso 2: Conformado del cuerpo "verde"

El polvo fino de zirconia se mezcla con un aglutinante y luego se le da forma deseada. Esto se puede hacer mediante métodos como el prensado en matriz, el prensado isostático o el moldeo por inyección. El objeto resultante se conoce como cuerpo "verde": es calcáreo, frágil y mantiene su forma, pero no tiene una resistencia significativa.

Paso 3: Sinterización para la densidad final

El cuerpo verde se coloca en un horno de alta temperatura para su sinterización. Durante este paso, la pieza se calienta a una temperatura inferior a su punto de fusión (típicamente alrededor de 1500 °C). El calor hace que las partículas de polvo individuales se fusionen, eliminando los poros entre ellas y densificando la pieza en una masa sólida, dura y fuerte. El control preciso de la temperatura y la duración de la sinterización es fundamental, ya que dicta la estructura de grano final y las propiedades mecánicas como la resistencia y la tenacidad a la fractura.

Comprensión de las compensaciones críticas

La complejidad y el costo de la producción de circonio están dictados por desafíos químicos y físicos fundamentales.

Pureza frente a costo

El proceso Kroll consume mucha energía y es increíblemente costoso, pero es necesario para producir metal lo suficientemente puro para los reactores nucleares, donde las impurezas como el hafnio deben eliminarse casi por completo. Los métodos más baratos simplemente no pueden lograr este nivel de pureza.

El desafío de la reactividad

El metal de circonio es altamente reactivo con el oxígeno, el nitrógeno y el hidrógeno a temperaturas elevadas. Por eso, todo el proceso Kroll y la fusión posterior deben realizarse al vacío o en gas inerte. Cualquier contaminación atmosférica durante el procesamiento haría que el metal final fuera quebradizo e inútil.

Sinterización: Densidad frente a fragilidad

Para las cerámicas de zirconia, la sinterización es un acto de equilibrio. Una temperatura o tiempo insuficientes dan como resultado una pieza porosa y débil. Sin embargo, un exceso de temperatura o tiempo puede provocar un crecimiento de grano anormal, lo que puede hacer que la pieza cerámica final sea más frágil y propensa a la fractura.

Tomar la decisión correcta para su aplicación

El proceso de fabricación determina directamente las propiedades del material y el caso de uso ideal.

- Si su enfoque principal es la resistencia extrema a la corrosión y la transparencia nuclear: Necesita metal de circonio de alta pureza producido mediante el proceso Kroll para aplicaciones como el revestimiento de combustible nuclear o reactores químicos.

- Si su enfoque principal es una dureza excepcional, resistencia al desgaste y biocompatibilidad: Necesita un componente de cerámica de zirconia totalmente denso fabricado mediante la ruta de polvo y sinterización para aplicaciones como herramientas de corte, válvulas industriales o implantes dentales.

En última instancia, comprender el viaje de producción es clave para seleccionar y especificar la forma correcta de circonio para su desafío técnico.

Tabla de resumen:

| Ruta de producción | Proceso clave | Aplicación principal |

|---|---|---|

| Metal de circonio | Proceso Kroll (Cloración, Reducción con Mg, Destilación al vacío) | Reactores nucleares, equipos de procesamiento químico |

| Cerámica de zirconia (ZrO₂) | Procesamiento de polvos y sinterización | Herramientas de corte, válvulas industriales, implantes dentales |

¿Necesita el material de circonio adecuado para su aplicación?

Ya sea que su proyecto requiera la resistencia a la corrosión excepcional del metal de circonio de alta pureza o la dureza y biocompatibilidad superiores de la cerámica de zirconia, el proceso de fabricación es fundamental para el rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación y el control de calidad en la producción de materiales.

Permita que nuestros expertos le ayuden a seleccionar las herramientas adecuadas para sus necesidades. Contáctenos hoy para analizar cómo podemos apoyar los desafíos de la ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso