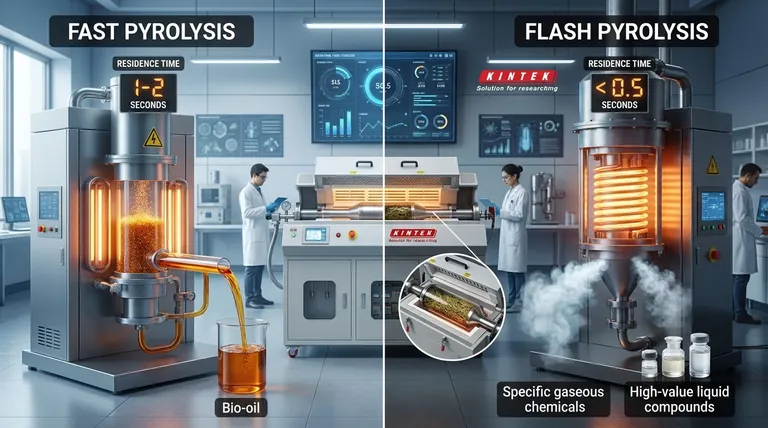

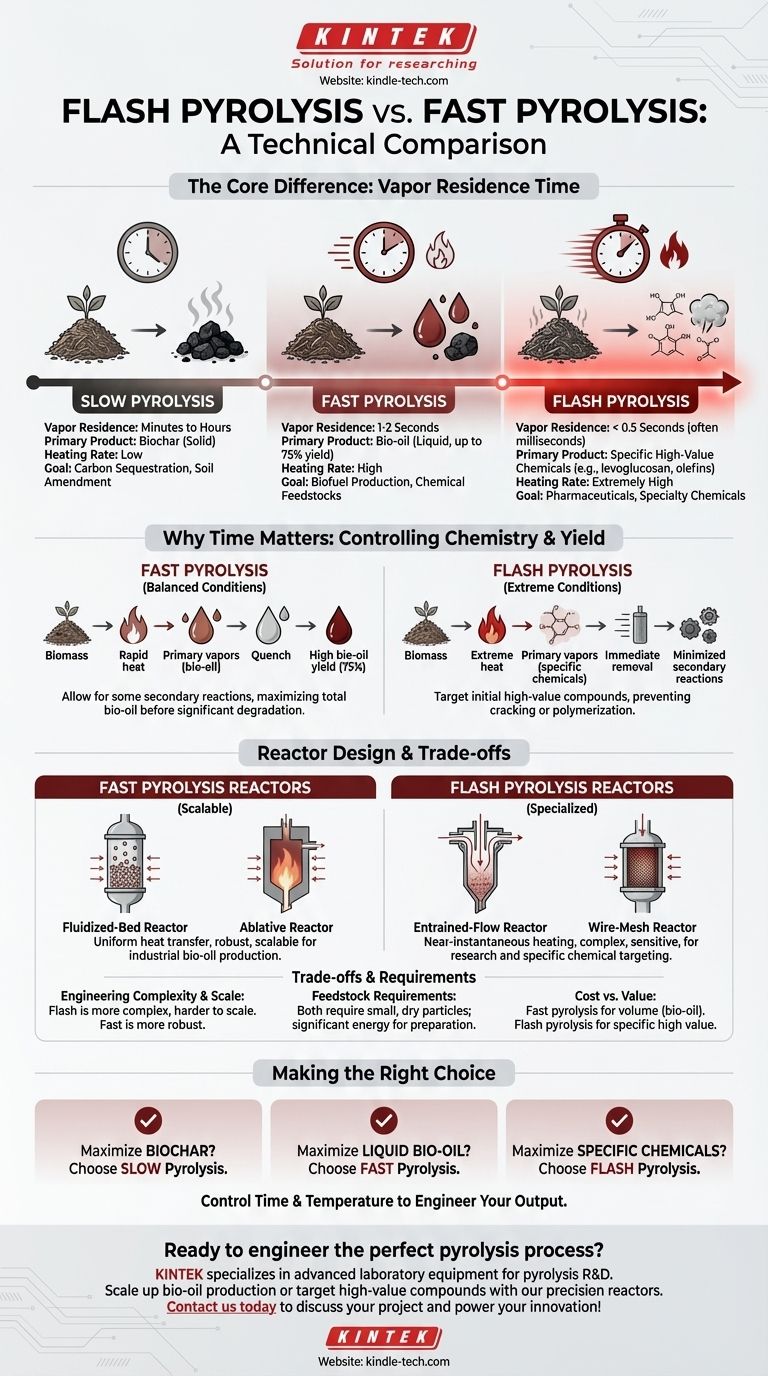

La diferencia fundamental entre la pirólisis flash y la pirólisis rápida es la escala de tiempo de la reacción. Si bien ambas implican un calentamiento muy rápido, la pirólisis flash opera con un tiempo de residencia de vapor aún más corto —típicamente menos de medio segundo— con tasas de calentamiento extremadamente altas. La pirólisis rápida es ligeramente más lenta, con tiempos de residencia de alrededor de 1-2 segundos. Esta sutil distinción en la velocidad es crítica, ya que controla directamente la distribución final del producto.

Aunque los términos a veces se usan indistintamente en la discusión general, en un contexto técnico, la distinción es crucial. La pirólisis rápida está diseñada para maximizar el rendimiento de bio-aceite líquido, mientras que las condiciones más extremas de la pirólisis flash se utilizan a menudo para obtener compuestos químicos específicos de alto valor, evitando que se degraden en reacciones secundarias.

El Principio Fundamental: Una Carrera Contra el Tiempo

La pirólisis es la descomposición térmica de material orgánico, como la biomasa, en ausencia de oxígeno. El proceso descompone moléculas grandes y complejas (celulosa, lignina) en otras más pequeñas y valiosas. La clave para entender los diferentes tipos de pirólisis es verlos como un espectro de velocidades de reacción.

Pirólisis Lenta: La Base

La pirólisis lenta utiliza bajas tasas de calentamiento durante largos períodos (minutos a horas). Esto da a las moléculas tiempo suficiente para reaccionar y recondensarse en estructuras de carbono estables.

El producto principal de este proceso sin prisas es el biocarbón, un material sólido rico en carbono.

Pirólisis Rápida: Maximizando el Rendimiento Líquido

La pirólisis rápida aumenta drásticamente la tasa de calentamiento y acorta el tiempo que los vapores calientes permanecen en el reactor (el "tiempo de residencia de vapor") a aproximadamente 1-2 segundos.

El objetivo es descomponer rápidamente la biomasa y luego enfriar inmediatamente los vapores, "congelando" eficazmente los productos de la reacción en su estado líquido antes de que puedan descomponerse aún más. Este proceso está optimizado para producir el máximo rendimiento de bio-aceite.

Pirólisis Flash: Dirigida a Sustancias Químicas Específicas

La pirólisis flash lleva los parámetros a sus límites prácticos. Implica tasas de calentamiento extremadamente altas y un tiempo de residencia de vapor de menos de 0,5 segundos, a menudo en el rango de los milisegundos.

Esta duración ultracorta está diseñada para minimizar las reacciones secundarias. Tan pronto como se forman los compuestos químicos valiosos iniciales, se eliminan de la zona caliente antes de que puedan craquearse en gases menos valiosos o repolimerizarse en carbón y alquitrán.

Por Qué Esta Diferencia de Tiempo es Crítica

La velocidad del proceso dicta directamente las vías químicas que se favorecen, lo que a su vez determina la gama de productos finales.

Impacto en el Rendimiento y la Calidad del Producto

Un tiempo de residencia más largo permite que ocurran reacciones secundarias. Los productos líquidos iniciales (vapores primarios) pueden craquearse en gases más ligeros o repolimerizarse en carbón y alquitranes pesados.

La pirólisis rápida logra un equilibrio, permitiendo un alto rendimiento de bio-aceite (hasta un 75% en peso) antes de que ocurra una degradación significativa. La pirólisis flash es un intento de capturar solo esos vapores primarios, lo que puede resultar en mayores rendimientos de productos químicos valiosos específicos como el levoglucosano o los olefinas.

El Papel del Diseño del Reactor

Lograr estas condiciones precisas requiere equipo especializado. Los tipos de reactor que se mencionan, como los de lecho fluidizado y los reactores ablativos, son comunes para la pirólisis rápida porque aseguran la transferencia de calor rápida y uniforme necesaria para procesar partículas de biomasa rápidamente.

La pirólisis flash a escala de investigación a menudo emplea diseños aún más especializados como reactores de flujo arrastrado o de malla de alambre para lograr el calentamiento casi instantáneo y los cortos tiempos de residencia requeridos.

Comprendiendo las Ventajas y Desventajas

Elegir un método de pirólisis no se trata solo de velocidad; se trata de equilibrar la complejidad de la ingeniería con el resultado deseado y la viabilidad económica.

Complejidad de Ingeniería y Escala

Cuanto más rápido es el proceso, más difícil es controlarlo y escalarlo. Los sistemas de pirólisis flash son a menudo más complejos y sensibles a las condiciones de operación que los reactores de pirólisis rápida o lenta, lo que limita su uso en aplicaciones industriales a gran escala.

Requisitos de Materia Prima

La transferencia rápida de calor solo es posible si las partículas de biomasa son muy pequeñas y secas. Tanto la pirólisis rápida como la flash requieren una energía y un costo significativos para moler y secar la materia prima antes de que pueda ingresar al reactor.

Costo vs. Valor del Producto

La decisión finalmente se reduce a la economía. Si su objetivo es producir grandes volúmenes de bio-aceite como precursor de biocombustibles, la naturaleza robusta y escalable de la pirólisis rápida es ideal. Si está tratando de producir un producto químico específico de alto valor para la industria farmacéutica o de productos químicos especializados, la complejidad y el costo adicionales de la pirólisis flash pueden estar justificados.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el proceso correcto, primero debe definir su producto objetivo.

- Si su enfoque principal es maximizar el rendimiento de biocarbón para la mejora del suelo o la captura de carbono, los largos tiempos de residencia de la pirólisis lenta son la elección correcta.

- Si su enfoque principal es maximizar el bio-aceite líquido para biocombustibles o como materia prima química, las condiciones equilibradas de la pirólisis rápida son el estándar de la industria.

- Si su enfoque principal es maximizar compuestos químicos primarios específicos de alto valor evitando reacciones secundarias, se requieren las condiciones extremas de la pirólisis flash.

En última instancia, controlar el tiempo y la temperatura de la pirólisis es la forma de controlar la química y diseñar la producción precisa que necesita.

Tabla Resumen:

| Parámetro | Pirólisis Rápida | Pirólisis Flash |

|---|---|---|

| Tiempo de Residencia de Vapor | 1-2 segundos | < 0.5 segundos (a menudo milisegundos) |

| Objetivo Principal | Maximizar el rendimiento de bio-aceite líquido (hasta 75%) | Dirigirse a productos químicos específicos de alto valor |

| Característica Clave | Calentamiento rápido, enfriamiento inmediato del vapor | Calentamiento extremadamente rápido, reacciones secundarias mínimas |

| Tipos de Reactor Comunes | Lecho fluidizado, reactores ablativos | Reactores de flujo arrastrado, de malla de alambre |

| Ideal Para | Producción de biocombustibles, materias primas químicas | Productos farmacéuticos, productos químicos especializados |

¿Listo para diseñar el proceso de pirólisis perfecto para sus objetivos de conversión de biomasa?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la investigación y el desarrollo de pirólisis. Ya sea que esté escalando la producción de bio-aceite o buscando compuestos químicos de alto valor, nuestros reactores y consumibles están diseñados para la precisión, el control y la fiabilidad. Permita que nuestros expertos le ayuden a seleccionar el sistema adecuado para maximizar el rendimiento de su producto y lograr sus resultados específicos.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede impulsar su innovación!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes