En esencia, un horno rotatorio es un horno industrial cilíndrico que gira sobre su eje horizontal para calentar y mezclar simultáneamente el material en su interior. A diferencia de un horno estático donde el material permanece inmóvil, la característica definitoria de un horno rotatorio es su constante acción de volteo, que asegura que cada partícula esté uniformemente expuesta al calor y a la atmósfera interna.

La ventaja fundamental de un horno rotatorio es su capacidad para resolver el problema del calentamiento desigual. Al agitar continuamente el material, elimina los puntos calientes y fríos, lo que conduce a una calidad de producto excepcionalmente consistente, especialmente para polvos, gránulos y otras materias particuladas.

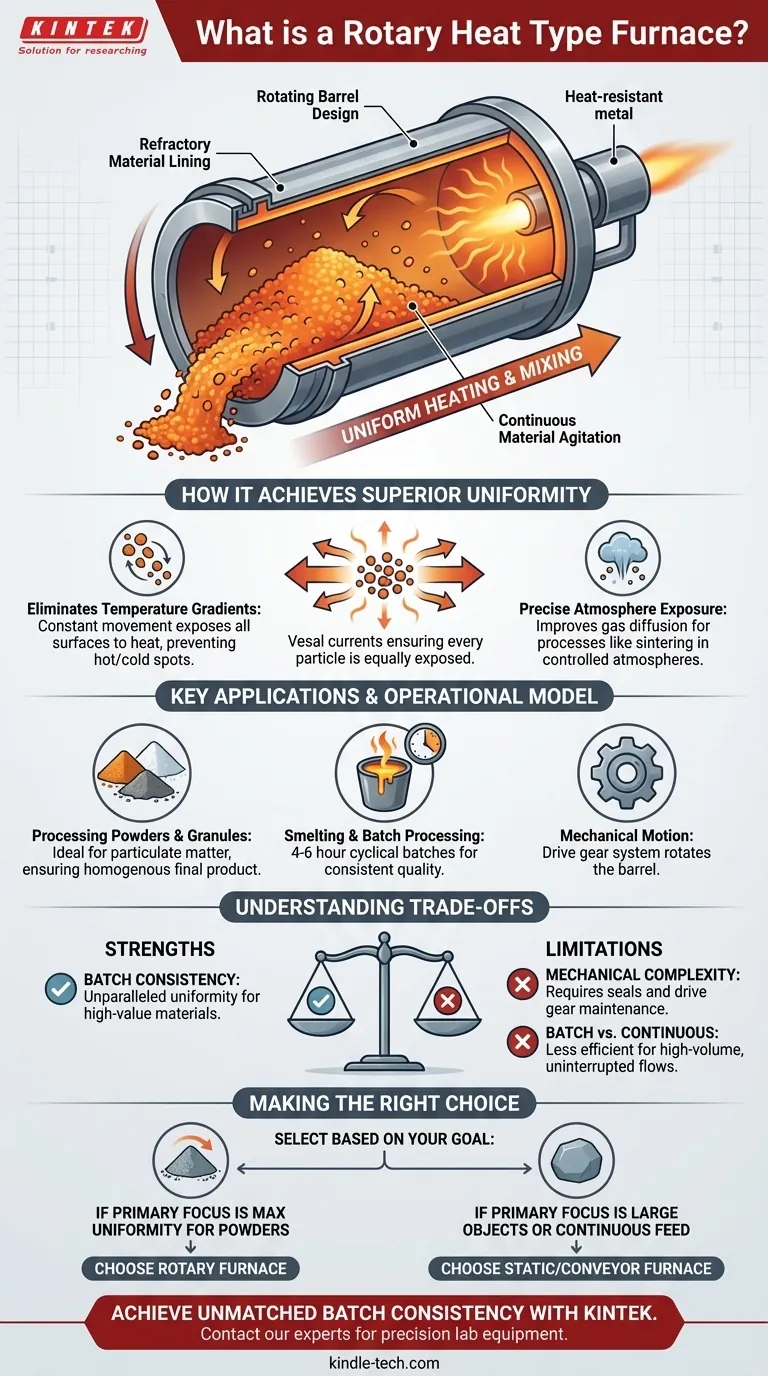

Cómo un horno rotatorio logra una uniformidad superior

El diseño único de un horno rotatorio está específicamente construido para proporcionar condiciones de procesamiento altamente uniformes. Esto se logra mediante una combinación de movimiento mecánico y control ambiental preciso.

El diseño del barril giratorio

Un horno rotatorio consta de un barril metálico, a menudo instalado con una ligera inclinación, que está revestido con un material refractario resistente al calor. Todo este barril es girado por un sistema de engranajes de accionamiento, lo que hace que el material, o "carga", introducido en su interior se voltee continuamente.

Agitación continua del material

Este movimiento de volteo es la clave de la eficacia del horno. A medida que el material cae en cascada dentro del barril giratorio, nuevas superficies se exponen constantemente a la fuente de calor interna. Esto elimina los gradientes de temperatura que pueden formarse en sistemas estáticos donde las capas exteriores de un material pueden aislar el núcleo.

Exposición precisa a la atmósfera y al calor

El movimiento continuo también asegura que toda la superficie de la carga esté expuesta a la atmósfera del horno. Esto es crítico para procesos como la sinterización a alta temperatura en una atmósfera reductora, ya que mejora la difusión de gases, reduce el consumo total de gas y aumenta la eficiencia del tratamiento térmico. El calor generalmente se suministra mediante quemadores o boquillas que inyectan combustible directamente en el horno.

Aplicaciones clave y modelo operativo

Los hornos rotatorios son versátiles y se eligen para procesos específicos donde sus capacidades únicas proporcionan una ventaja distintiva.

Procesamiento de polvos y gránulos

Su capacidad para mezclar y calentar simultáneamente los hace ideales para procesar cualquier tipo de material particulado. Esto asegura que cada gránulo o partícula de polvo se someta exactamente al mismo ciclo térmico, lo que resulta en un producto final homogéneo.

Fusión y procesamiento por lotes

La operación se realiza típicamente por lotes. Un trabajador carga el horno con material, lo deja fundir o procesar durante un período de tiempo establecido (a menudo de 4 a 6 horas), y luego golpea el horno para retirar el producto terminado y los subproductos. Este proceso cíclico y sencillo a menudo puede ser gestionado por operadores relativamente no cualificados.

Comprendiendo las compensaciones

Aunque potente, el diseño del horno rotatorio conlleva compensaciones específicas que lo hacen más adecuado para algunas aplicaciones que para otras. Comprenderlas es crucial para tomar una decisión informada.

Ventaja: Consistencia del lote

La principal ventaja es una consistencia inigualable dentro de un solo lote. Para materiales de alto valor donde cada partícula debe ser tratada idénticamente, el horno rotatorio es a menudo la opción superior.

Limitación: Complejidad mecánica

El mecanismo de rotación, incluyendo el engranaje de accionamiento y los sellos necesarios para el control de la atmósfera, añade complejidad mecánica en comparación con un simple horno de caja estático. Esto introduce puntos adicionales de mantenimiento durante la vida útil del horno.

Limitación: Lote vs. Flujo continuo

El modelo operativo estándar es por lotes. Esto es perfecto para muchas aplicaciones, pero puede ser menos eficiente que un horno de tipo cinta transportadora continua para ciertas líneas de producción de alto volumen e ininterrumpidas.

Tomando la decisión correcta para su objetivo

Seleccionar un horno requiere hacer coincidir la tecnología con su material y objetivos de procesamiento.

- Si su enfoque principal es procesar polvos o gránulos con la máxima uniformidad: Un horno rotatorio es la solución ideal porque su acción de mezcla continua elimina las inconsistencias de temperatura.

- Si su enfoque principal es el tratamiento a alta temperatura en una atmósfera controlada: La capacidad del diseño para exponer todas las superficies del material al gas lo hace altamente eficiente y efectivo para reacciones de sinterización o reducción.

- Si su enfoque principal es procesar un solo objeto grande o requiere una operación de alimentación continua: Un horno estático o un horno de cinta transportadora puede ser una opción más apropiada para su flujo de trabajo específico.

En última instancia, elegir un horno rotatorio es una decisión para priorizar la homogeneidad del producto y la consistencia del procesamiento por encima de todo.

Tabla resumen:

| Característica | Ventaja | Ideal para |

|---|---|---|

| Diseño de barril giratorio | Mezcla y agitación continuas | Polvos, gránulos, materia particulada |

| Calentamiento uniforme | Elimina puntos calientes/fríos | Sinterización a alta temperatura, fundición |

| Procesamiento por lotes | Calidad de producto consistente dentro de un lote | Aplicaciones que requieren homogeneidad precisa |

| Control de atmósfera | Difusión y consumo de gas eficientes | Procesos en atmósferas reductoras o controladas |

Logre una consistencia de lote inigualable con KINTEK

¿Su proceso exige una uniformidad perfecta para polvos, gránulos u otros materiales particulados? La acción de mezcla continua de un horno rotatorio es la clave para eliminar los gradientes de temperatura y asegurar que cada partícula reciba un tratamiento térmico idéntico.

En KINTEK, nos especializamos en equipos de laboratorio de precisión, incluidos hornos rotatorios diseñados para un rendimiento superior en procesamiento en atmósfera controlada, sinterización y más. Nuestras soluciones le ayudan a lograr resultados homogéneos y mejorar la eficiencia de su proceso.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno rotatorio KINTEK puede satisfacer sus necesidades específicas de laboratorio y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis