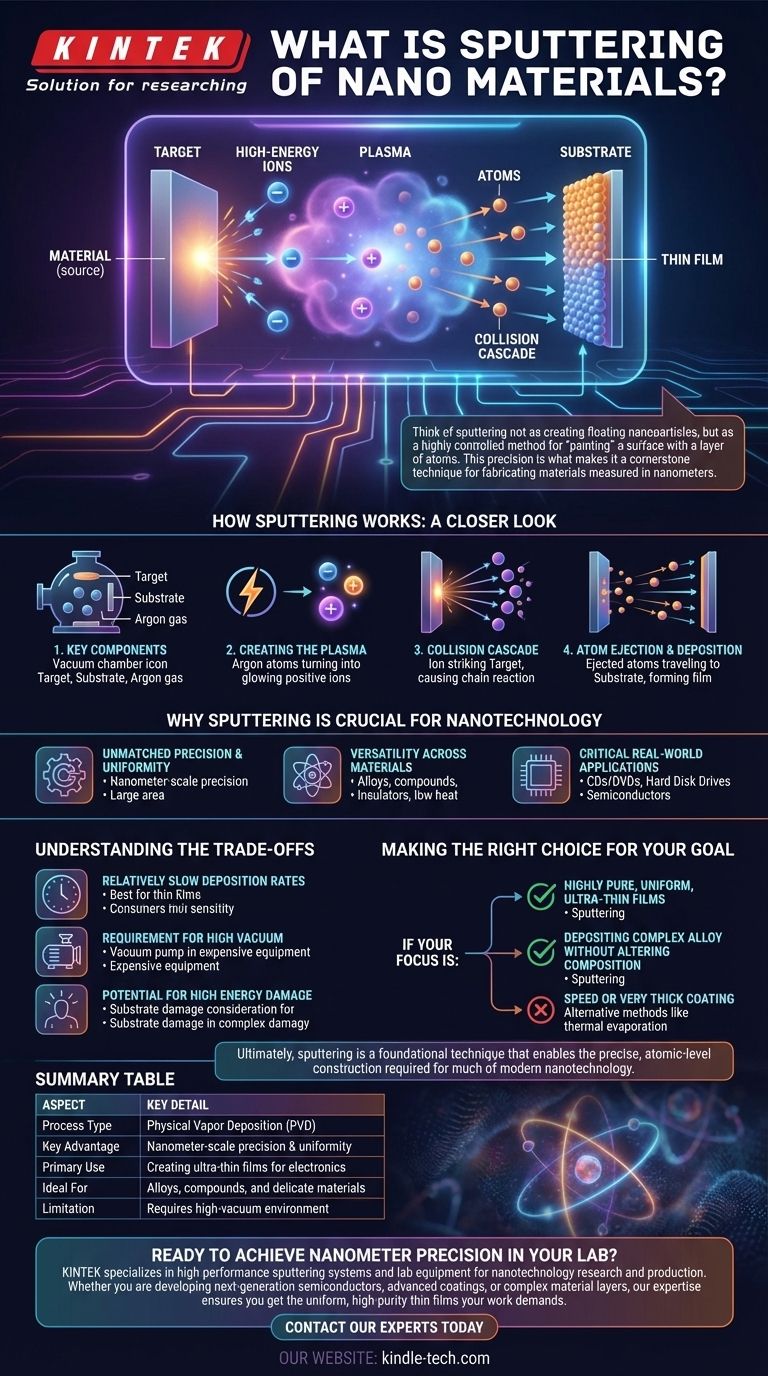

En esencia, la pulverización catódica es un proceso físico utilizado para crear nanomateriales en forma de películas ultrafinas. Funciona bombardeando un material fuente (el "blanco") con iones de alta energía, que actúan como chorros de arena a escala atómica. Esta colisión desprende átomos individuales del blanco, que luego viajan y se depositan sobre una superficie cercana (el "sustrato"), construyendo una nueva capa átomo por átomo.

Piense en la pulverización catódica no como la creación de nanopartículas flotantes, sino como un método altamente controlado para "pintar" una superficie con una capa de átomos. Esta precisión es lo que la convierte en una técnica fundamental para fabricar materiales medidos en nanómetros.

Cómo funciona la pulverización catódica: una mirada más cercana

La pulverización catódica es un método de deposición física de vapor (PVD) que tiene lugar dentro de una cámara de alto vacío. El mecanismo se basa en la transferencia de momento, muy parecido a un juego de billar atómico.

Los componentes clave

El proceso comienza con tres elementos esenciales dentro de una cámara de vacío: un blanco hecho del material que se desea depositar, un sustrato que es el elemento que se desea recubrir y un gas inerte como el argón.

Creación del plasma

Se aplica un alto voltaje, que arranca electrones de los átomos de gas argón y crea un plasma, una nube de iones positivos de alta energía. Estos iones se aceleran hacia el material blanco cargado negativamente.

La cascada de colisiones

Cuando un ion de alta energía golpea el blanco, transfiere su momento a los átomos del blanco. Este impacto inicial desencadena una reacción en cadena, o cascada de colisiones, cerca de la superficie.

Eyección y deposición de átomos

Si un átomo en la superficie del blanco recibe suficiente energía de esta cascada para superar su propia energía de enlace atómico, es eyectado, o "pulverizado". Este átomo libre luego viaja a través del vacío y se condensa sobre el sustrato, formando una película delgada y uniforme.

Por qué la pulverización catódica es crucial para la nanotecnología

La pulverización catódica no es solo un método entre muchos; sus características únicas la hacen indispensable para crear las estructuras complejas y en capas que se encuentran en la electrónica moderna y los materiales avanzados.

Precisión y uniformidad inigualables

La principal ventaja de la pulverización catódica es su control. Debido a que los átomos se desalojan física y predeciblemente, el proceso puede crear películas con precisión a escala nanométrica y una uniformidad excepcional en grandes áreas.

Versatilidad en los materiales

A diferencia de los métodos que dependen de la fusión o la evaporación, la pulverización catódica se puede utilizar con una amplia gama de materiales. Funciona excepcionalmente bien para depositar aleaciones, compuestos y aislantes cuya composición se alteraría con el calor elevado.

Aplicaciones críticas en el mundo real

Esta técnica es fundamental para la fabricación de muchos dispositivos que usamos a diario. Se utiliza para depositar las capas conductoras y aislantes ultrafinas en chips semiconductores, las capas reflectantes en CD y DVD, y las capas magnéticas en unidades de disco duro.

Comprender las compensaciones

Ninguna técnica es perfecta. Aunque es potente, la pulverización catódica tiene limitaciones prácticas que es importante comprender.

Tasas de deposición relativamente lentas

En comparación con algunos métodos de deposición química, la pulverización catódica puede ser un proceso lento. Es más adecuada para crear películas muy delgadas (nanómetros a unos pocos micrómetros) y puede ser ineficiente para aplicaciones que requieren recubrimientos gruesos.

Requisito de alto vacío

Todo el proceso debe ocurrir en un entorno de alto vacío para evitar que los átomos pulverizados colisionen con las moléculas de aire. Esto requiere equipos de cámara de vacío complejos y costosos.

Potencial de daño por alta energía

El bombardeo de iones de alta energía a veces puede impartir tensiones no deseadas o daños menores al sustrato. Esta es una consideración clave cuando se trabaja con materiales extremadamente delicados o sensibles.

Tomar la decisión correcta para su objetivo

La selección de un método de fabricación depende completamente de los requisitos específicos de su proyecto en cuanto a precisión, material y eficiencia.

- Si su objetivo principal es crear películas altamente puras, uniformes y ultrafinas: La pulverización catódica es una opción estándar de la industria por su excepcional control sobre el espesor y la composición.

- Si su objetivo principal es depositar una aleación compleja sin alterar su composición: La pulverización catódica es superior a los métodos basados en calor porque expulsa físicamente los átomos, preservando la estequiometría del material fuente.

- Si su objetivo principal es la velocidad o aplicar un recubrimiento muy grueso: Es posible que desee investigar métodos alternativos como la evaporación térmica o la galvanoplastia, que pueden ofrecer tasas de deposición más altas.

En última instancia, la pulverización catódica es una técnica fundamental que permite la construcción precisa a nivel atómico requerida para gran parte de la nanotecnología moderna.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Ventaja clave | Precisión y uniformidad a escala nanométrica |

| Uso principal | Creación de películas ultrafinas para electrónica |

| Ideal para | Aleaciones, compuestos y materiales delicados |

| Limitación | Requiere un entorno de alto vacío |

¿Listo para lograr precisión nanométrica en su laboratorio?

KINTEK se especializa en sistemas de pulverización catódica de alto rendimiento y equipos de laboratorio para la investigación y producción de nanotecnología. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos avanzados o capas de materiales complejos, nuestra experiencia garantiza que obtenga las películas delgadas uniformes y de alta pureza que su trabajo exige.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir la solución de pulverización catódica adecuada para su laboratorio.

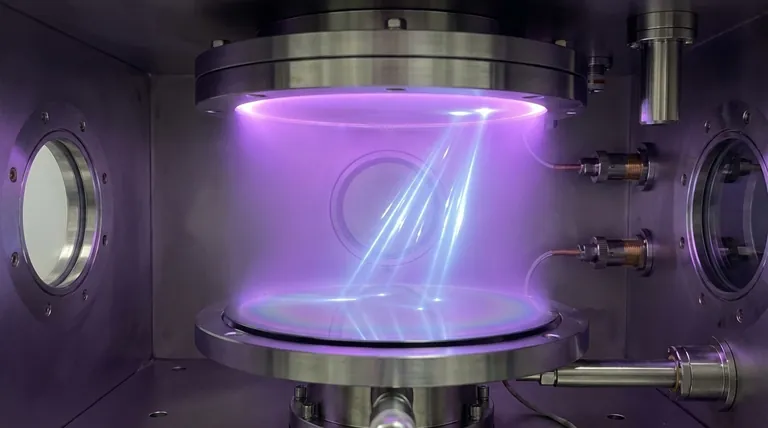

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio