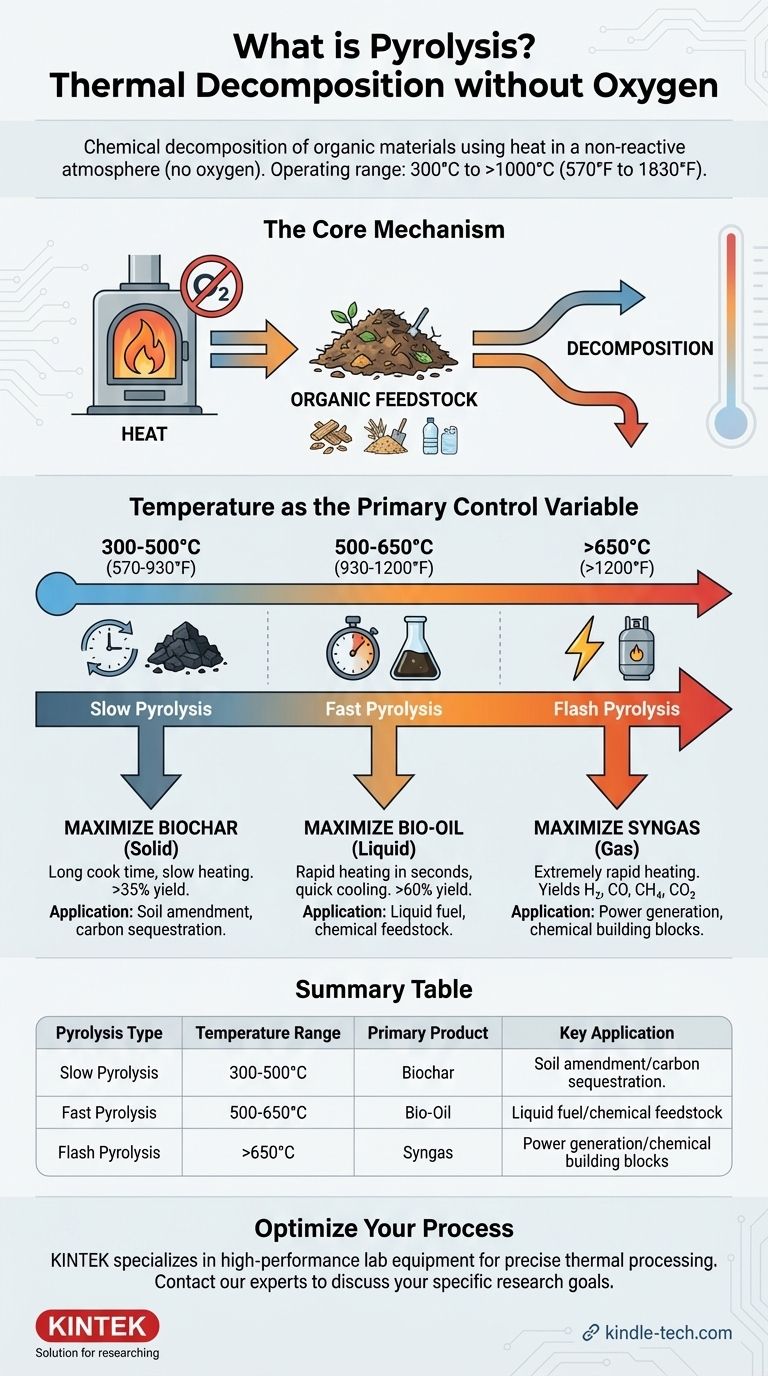

En esencia, la pirólisis es la descomposición química de materiales orgánicos mediante calor en una atmósfera no reactiva, es decir, un ambiente sin oxígeno. Aunque no existe una "temperatura de pirólisis" única, el proceso generalmente opera en un rango de 300°C a más de 1000°C (570°F a 1830°F). La temperatura específica utilizada es el factor más crítico, ya que determina directamente si el producto principal es un sólido (biocarbón), un líquido (bioaceite) o un gas (gas de síntesis).

El principio fundamental a comprender es que la pirólisis no se trata solo de calentar una sustancia. Se trata de controlar con precisión la temperatura y la velocidad de calentamiento para descomponer selectivamente la materia orgánica en el producto final deseado: carbón, aceite o gas.

El mecanismo central: cómo funciona la pirólisis

La pirólisis es un proceso termoquímico fundamental. Comprender sus componentes clave es crucial para aprovecharla de manera efectiva.

El papel del calor y la ausencia de oxígeno

En presencia de oxígeno, el calor provoca la combustión (quema). Al eliminar el oxígeno, la pirólisis evita la quema. En cambio, el calor intenso proporciona la energía para romper los complejos enlaces químicos dentro del material orgánico, descomponiéndolo en moléculas más simples y pequeñas.

Los tres productos principales

Este proceso de descomposición típicamente produce tres productos distintos en proporciones variables:

- Biocarbón: Un residuo sólido, estable y rico en carbono, similar al carbón vegetal.

- Bioaceite: Un líquido denso y ácido también conocido como aceite de pirólisis o alquitrán.

- Gas de síntesis: Una mezcla de gases no condensables y combustibles que incluyen hidrógeno (H₂), monóxido de carbono (CO), metano (CH₄) y dióxido de carbono (CO₂).

La temperatura como variable de control principal

El resultado final de la pirólisis no es aleatorio; es una función directa de la temperatura y la velocidad de calentamiento. Al ajustar estos parámetros, se puede optimizar el proceso para maximizar el rendimiento de un producto específico.

Pirólisis lenta: maximizando el biocarbón

Este proceso utiliza temperaturas más bajas, típicamente 300-500°C, y una velocidad de calentamiento lenta. El material se "cocina" durante un período prolongado, a veces durante horas. Estas condiciones limitan la vaporización de compuestos, maximizando la producción del biocarbón sólido, que puede constituir más del 35% del producto en peso.

Pirólisis rápida: maximizando el bioaceite

Para producir combustible líquido, se utiliza la pirólisis rápida. Implica un calentamiento muy rápido a temperaturas moderadas, alrededor de 500-650°C. El material orgánico se calienta en segundos, y los vapores resultantes se enfrían y condensan rápidamente. Este proceso está diseñado para maximizar el rendimiento del bioaceite líquido, que puede ser más del 60% del producto en peso.

Pirólisis flash: maximizando el gas de síntesis

A temperaturas muy altas, típicamente superiores a 650°C y a menudo excediendo los 1000°C, y con velocidades de calentamiento extremadamente rápidas, el proceso está orientado a la producción de gas. Estas condiciones severas rompen las moléculas orgánicas en los componentes gaseosos más pequeños posibles, maximizando el rendimiento del gas de síntesis. Este gas puede luego usarse para generar electricidad o como un bloque de construcción químico.

Comprendiendo las compensaciones y consideraciones

Aunque potente, la pirólisis no es una solución simple. La aplicación en el mundo real requiere reconocer sus complejidades.

La materia prima es crítica

La composición del material de entrada (la "materia prima") —ya sea madera, residuos agrícolas, plástico o neumáticos— tiene un impacto profundo en la eficiencia del proceso y la calidad de los productos finales. Un sistema optimizado para astillas de madera no funcionará de la misma manera con plástico triturado.

Balance energético

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada continua de energía para mantener sus altas temperaturas de operación. Un sistema exitoso debe diseñarse de manera que el valor energético de los productos sea significativamente mayor que la energía requerida para operar el proceso.

Manejo y mejora del producto

Los productos brutos de la pirólisis a menudo requieren un procesamiento adicional. El bioaceite es corrosivo y químicamente inestable, y típicamente necesita ser "mejorado" antes de que pueda usarse como combustible directo. El gas de síntesis debe limpiarse de alquitranes y otras impurezas antes de poder usarse en motores o turbinas.

Adaptando el proceso a su objetivo

El método de pirólisis adecuado depende completamente de su resultado deseado.

- Si su enfoque principal es la mejora del suelo o la captura de carbono: La pirólisis lenta es el camino ideal para maximizar la producción de biocarbón.

- Si su enfoque principal es crear un combustible líquido o una materia prima química: La pirólisis rápida es el método más efectivo para producir altos rendimientos de bioaceite.

- Si su enfoque principal es generar un gas combustible para energía: La pirólisis flash o de alta temperatura maximizará su producción de gas de síntesis.

Al tratar la temperatura como un dial de control preciso, puede transformar eficazmente materiales orgánicos en una gama de productos valiosos.

Tabla resumen:

| Tipo de pirólisis | Rango de temperatura | Producto principal | Aplicación clave |

|---|---|---|---|

| Pirólisis lenta | 300-500°C | Biocarbón (sólido) | Mejora del suelo, captura de carbono |

| Pirólisis rápida | 500-650°C | Bioaceite (líquido) | Combustible líquido, materia prima química |

| Pirólisis flash | >650°C (a menudo >1000°C) | Gas de síntesis (gas) | Generación de energía, bloques de construcción químicos |

¿Listo para optimizar su proceso de pirólisis? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevas aplicaciones de biocarbón, refinando la producción de bioaceite u optimizando los rendimientos de gas de síntesis, nuestras soluciones brindan el control de temperatura exacto y la confiabilidad que su laboratorio necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de investigación y desarrollo en pirólisis.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Qué factores influyen en el diseño general de un horno tubular? Adapte su proceso al sistema perfecto

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera