En esencia, la pulverización catódica por DC (corriente continua) es una técnica rentable utilizada para depositar películas delgadas de materiales eléctricamente conductores, como metales. En contraste, la pulverización catódica por RF (radiofrecuencia) es un método más versátil capaz de depositar materiales no conductores o aislantes, como cerámicas, utilizando una corriente alterna para superar las limitaciones técnicas inherentes al proceso de DC.

La elección fundamental entre la pulverización catódica por DC y RF se reduce a las propiedades eléctricas de su material objetivo. La pulverización catódica por DC funciona solo para conductores, mientras que la pulverización catódica por RF funciona tanto para conductores como para aislantes, resolviendo el problema crítico de la acumulación de carga eléctrica en la superficie del objetivo.

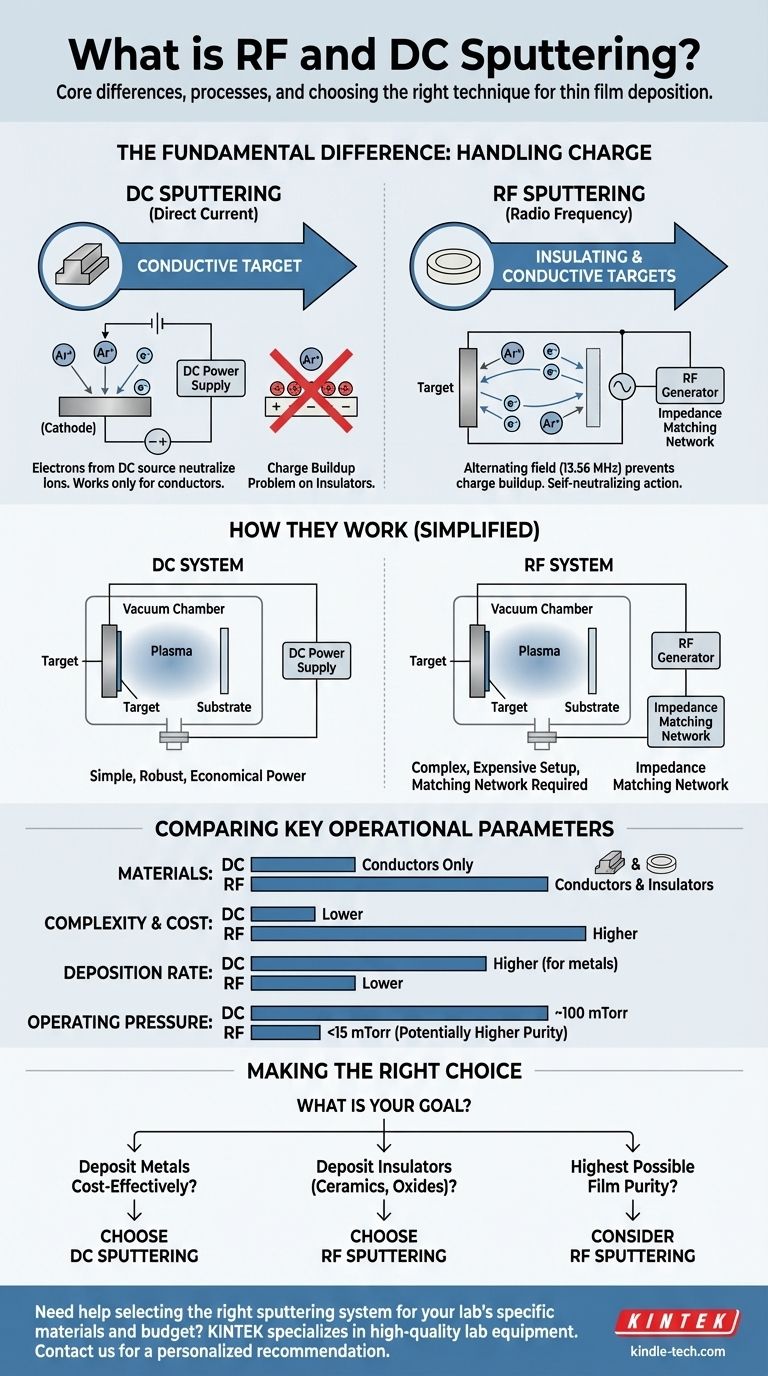

La diferencia fundamental: manejo de la carga eléctrica

La distinción principal entre estas dos técnicas de deposición física de vapor (PVD) radica en cómo energizan el material objetivo a depositar. Esto está dictado por la capacidad del objetivo para conducir electricidad.

Cómo funciona la pulverización catódica por DC

En un sistema de pulverización catódica por DC, se aplica un alto voltaje de DC a una cámara de vacío. El material objetivo, que es la fuente de la película, actúa como cátodo (electrodo negativo).

Se introduce un gas, típicamente Argón, y se ioniza, creando un plasma de iones positivos y electrones. Estos iones positivos son acelerados hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para desalojar, o "pulverizar", átomos.

Este proceso funciona eficientemente siempre que el objetivo sea eléctricamente conductor. El flujo constante de electrones de la fuente de alimentación de DC neutraliza los iones positivos que llegan al objetivo, permitiendo que el proceso continúe.

El problema de la acumulación de carga

Si intenta utilizar un objetivo no conductor (aislante) con una fuente de DC, ocurre un problema llamado "acumulación de carga".

Los iones positivos aún golpean el objetivo, pero debido a que el material es un aislante, la carga positiva no puede neutralizarse. La superficie del objetivo se carga rápidamente de forma positiva, repeliendo los mismos iones necesarios para continuar el proceso de pulverización y deteniendo efectivamente la deposición.

La solución de pulverización catódica por RF

La pulverización catódica por RF resuelve el problema de la acumulación de carga reemplazando la fuente de alimentación de DC con una fuente de alimentación de CA de alta frecuencia, típicamente fijada en 13.56 MHz. Esto está en el rango de radiofrecuencia, de ahí su nombre.

La rápida alternancia del campo eléctrico significa que el objetivo es bombardeado alternativamente por iones positivos y electrones durante cada ciclo. La fase de bombardeo de electrones neutraliza eficazmente la carga positiva que se acumula durante la fase de bombardeo de iones.

Esta acción de "autoneutralización" evita la acumulación de carga, permitiendo la pulverización continua y estable de materiales aislantes. Se requiere una red especial de adaptación de impedancia para transferir eficientemente la potencia de RF al plasma, lo que hace que el sistema sea más complejo que una configuración de DC.

Comparación de parámetros operativos clave

Más allá del tipo de material, la pulverización catódica por RF y DC difieren en varios aspectos operativos importantes que influyen en la calidad de la película, el costo y la eficiencia.

Fuente de energía y complejidad

Un sistema de pulverización catódica por DC utiliza una fuente de alimentación de DC de alto voltaje simple, robusta y económica.

Un sistema de pulverización catódica por RF requiere una configuración más compleja y costosa, que incluye un generador de RF y una red de adaptación de impedancia para gestionar la transferencia de energía al plasma.

Presión del sistema

La pulverización catódica por DC típicamente opera a presiones más altas (por ejemplo, alrededor de 100 mTorr) para mantener un plasma estable.

La pulverización catódica por RF puede mantener un plasma a presiones mucho más bajas (por ejemplo, por debajo de 15 mTorr). Esto es ventajoso porque menos átomos de gas en la cámara significan que es menos probable que los átomos pulverizados colisionen en su camino hacia el sustrato, lo que resulta en una trayectoria de deposición más directa y películas potencialmente de mayor pureza.

Tasa de deposición

Para metales, la pulverización catódica por DC generalmente ofrece una mayor tasa de deposición y es más eficiente.

La pulverización catódica por RF típicamente tiene un menor rendimiento de pulverización y tasa de deposición en comparación con la pulverización catódica por DC para el mismo material, en parte debido a la energía consumida en los ciclos alternos de bombardeo de electrones e iones.

Comprendiendo las compensaciones

Elegir una técnica de pulverización implica equilibrar la capacidad con la complejidad y el costo. Ningún método es universalmente superior; son herramientas diseñadas para diferentes tareas.

La limitación de la pulverización catódica por DC: materiales

El mayor inconveniente de la pulverización catódica por DC es su incapacidad para depositar materiales dieléctricos (aislantes). Esto la hace inadecuada para aplicaciones que involucran muchas cerámicas, óxidos y polímeros comunes.

Los inconvenientes de la pulverización catódica por RF: costo y tasa

La principal compensación por la versatilidad de la pulverización catódica por RF es su mayor costo y complejidad. La fuente de alimentación de RF y la red de adaptación son significativamente más caras que sus contrapartes de DC.

Además, las tasas de deposición generalmente más bajas pueden aumentar el tiempo de proceso, lo que afecta el rendimiento, especialmente en entornos de producción a gran escala.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse directamente por el material que necesita depositar y el presupuesto y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es depositar metales u otros materiales conductores de manera rentable: la pulverización catódica por DC es la elección clara y estándar por su simplicidad, alta tasa de deposición y eficiencia económica.

- Si su enfoque principal es depositar materiales aislantes como cerámicas u óxidos: la pulverización catódica por RF es la solución necesaria y efectiva, ya que la pulverización catódica por DC no es una opción viable.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: la pulverización catódica por RF puede ofrecer una ventaja incluso para algunos metales, ya que puede operar a presiones más bajas, reduciendo la incorporación de gas en la película.

En última instancia, comprender la naturaleza eléctrica de su material objetivo es clave para seleccionar la tecnología de pulverización correcta para su objetivo.

Tabla resumen:

| Característica | Pulverización catódica por DC | Pulverización catódica por RF |

|---|---|---|

| Mejor para | Materiales conductores (metales) | Materiales aislantes y conductores (cerámicas, óxidos) |

| Complejidad y costo | Menor | Mayor (requiere generador de RF y red de adaptación) |

| Tasa de deposición | Mayor | Menor |

| Presión de operación | Mayor (~100 mTorr) | Menor (<15 mTorr) |

| Ventaja clave | Rentable para metales | Puede depositar materiales aislantes |

¿Necesita ayuda para seleccionar el sistema de pulverización adecuado para los materiales y el presupuesto específicos de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de pulverización adaptados tanto para materiales conductores como aislantes. Nuestros expertos pueden ayudarle a elegir la solución perfecta para lograr películas delgadas precisas y de alta pureza para sus necesidades de investigación o producción.

¡Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?