En el contexto de la pirólisis, la seguridad es el sistema integral de procedimientos, diseño de equipos y protocolos del operador necesarios para gestionar los riesgos extremos de descomponer termoquímicamente materiales. Implica controlar las altas temperaturas y manipular de forma segura los gases y líquidos inflamables y potencialmente explosivos resultantes. La seguridad total es una disciplina que abarca tres áreas principales: seguridad del proceso, seguridad del equipo y seguridad humana.

El desafío fundamental de seguridad en la pirólisis no es solo gestionar el calor alto, sino prevenir la liberación incontrolada y la ignición de los compuestos volátiles e inflamables que son los productos previstos del proceso.

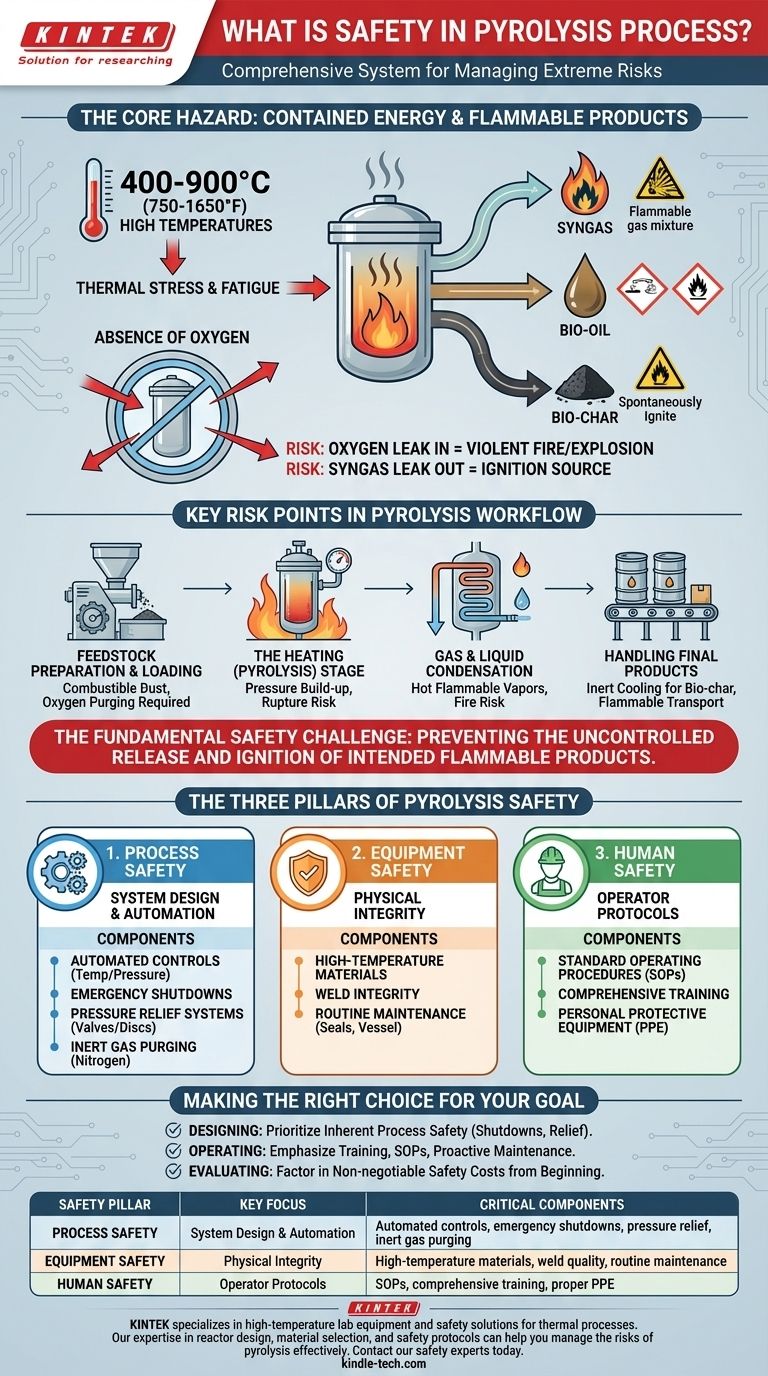

El Riesgo Central: Energía Contenida y Productos Inflamables

Comprender la seguridad en la pirólisis comienza reconociendo los riesgos inherentes del proceso en sí. Usted está creando deliberadamente materiales inflamables dentro de un entorno sellado y a alta temperatura.

Altas Temperaturas y Estrés Térmico

El proceso opera a temperaturas entre 400-900°C (750-1650°F). Este calor extremo ejerce una tensión térmica significativa en el recipiente del reactor, los sellos y la tubería asociada, creando un riesgo constante de fatiga o fallo del material.

Producción de Subproductos Inflamables

Los principales resultados de la pirólisis son peligrosos en sí mismos.

- Gas de síntesis (Syngas): Una mezcla de gases inflamables como hidrógeno, metano y monóxido de carbono. Una fuga puede crear rápidamente una atmósfera explosiva.

- Bioaceite: Un combustible líquido que es inflamable y puede tener propiedades corrosivas.

- Biocarbo (Bio-char): El residuo sólido, que puede ser pirofórico, lo que significa que puede inflamarse espontáneamente al exponerse al oxígeno, especialmente cuando está caliente.

La "Ausencia de Oxígeno" Crítica

La pirólisis funciona calentando el material sin oxígeno para prevenir la combustión. Si bien esto hace que el proceso dentro del reactor sea estable, crea un peligro significativo en cada sello y junta. Si el aire (oxígeno) se filtra hacia el reactor caliente, puede provocar un incendio o una explosión violenta. A la inversa, si el gas de síntesis inflamable se filtra hacia afuera del reactor hacia el aire circundante, puede encontrar fácilmente una fuente de ignición.

Puntos de Riesgo Clave en el Flujo de Trabajo de la Pirólisis

La seguridad debe considerarse en cada paso, ya que cada etapa presenta desafíos únicos.

Preparación y Carga de la Materia Prima

La manipulación de materias primas puede introducir riesgos. La molienda de biomasa seca puede crear polvo combustible, y la carga del material requiere un método fiable para purgar el oxígeno del sistema antes de que comience el calentamiento.

Etapa de Calentamiento (Pirólisis)

Esta es la fase más crítica. A medida que el material se descompone, genera un gran volumen de gas, lo que provoca un aumento de la presión dentro del reactor. Sin sistemas robustos de monitoreo de presión y alivio, el recipiente puede romperse catastróficamente.

Condensación de Gas y Líquido

El flujo de vapor caliente debe enfriarse para condensar el bioaceite. Esta parte del sistema implica manipular vapores calientes e inflamables bajo presión. Cualquier fuga en el tren de condensación es un riesgo primario de incendio.

Manipulación de Productos Finales

Una vez completado el proceso, los productos deben retirarse y almacenarse de forma segura. El biocarbo caliente debe enfriarse en un ambiente inerte para prevenir la autoignición, y el gas de síntesis y el bioaceite inflamables deben transferirse a sistemas de almacenamiento o utilización apropiados.

Los Tres Pilares de la Seguridad en la Pirólisis

Una estrategia de seguridad sólida se basa en tres principios interconectados. Descuidar cualquiera de ellos socava toda la operación.

1. Seguridad del Proceso

Esto se refiere al diseño fundamental y la ingeniería del sistema. Es la primera y más importante línea de defensa.

- Controles Automatizados: Los sensores fiables de temperatura y presión no son negociables.

- Paradas de Emergencia: Un sistema automatizado que puede apagar el proceso de forma segura si los parámetros exceden los límites seguros.

- Sistemas de Alivio de Presión: Válvulas de seguridad y discos de ruptura dimensionados correctamente que evitan la sobrepresurización.

- Purgado con Gas Inerte: Uso de un gas inerte como nitrógeno para eliminar todo el oxígeno antes del arranque y para enfriar el sistema de forma segura después de la parada.

2. Seguridad del Equipo

Esto se centra en la integridad física de la maquinaria en sí.

- Selección de Materiales: El reactor y los componentes deben estar hechos de materiales que puedan soportar altas temperaturas y compuestos potencialmente corrosivos.

- Integridad de la Soldadura: Todas las soldaduras deben ser de la más alta calidad, ya que a menudo son los puntos más débiles en un sistema presurizado.

- Mantenimiento Rutinario: La inspección y prueba periódicas de sellos, válvulas y el espesor del recipiente son fundamentales para detectar posibles fallos antes de que ocurran.

3. Seguridad Humana

Incluso el mejor sistema diseñado puede ser anulado por el error humano.

- Procedimientos Operativos Estándar (POE): Instrucciones claras y escritas para cada fase de la operación, incluido el arranque, la parada y las emergencias.

- Capacitación Integral: Los operadores deben comprender no solo el "cómo" sino también el "por qué" detrás de los procedimientos de seguridad.

- Equipo de Protección Personal (EPP): Se debe utilizar EPP apropiado, como ropa resistente al calor y respiradores, al interactuar con el sistema.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de la seguridad dependerá de su función en la cadena de valor de la pirólisis.

- Si su enfoque principal es diseñar o seleccionar un sistema: Priorice las características inherentes de seguridad del proceso, como las paradas automáticas y la ingeniería robusta de alivio de presión.

- Si su enfoque principal es operar una instalación existente: Enfatice la capacitación rigurosa, la adhesión estricta a los POE y un cronograma de mantenimiento proactivo para garantizar la integridad del equipo.

- Si su enfoque principal es evaluar la viabilidad de la pirólisis: Tenga en cuenta los costos significativos e ineludibles de construir y mantener un sistema seguro desde el principio.

En última instancia, la seguridad en la pirólisis no es una característica opcional; es el requisito fundamental para una operación exitosa y sostenible.

Tabla Resumen:

| Pilar de Seguridad | Enfoque Clave | Componentes Críticos |

|---|---|---|

| Seguridad del Proceso | Diseño del Sistema y Automatización | Controles automatizados, paradas de emergencia, alivio de presión, purgado con gas inerte |

| Seguridad del Equipo | Integridad Física | Materiales de alta temperatura, calidad de soldadura, mantenimiento rutinario |

| Seguridad Humana | Protocolos del Operador | POE, capacitación integral, EPP adecuado |

Asegúrese de que su operación de pirólisis se construya sobre una base de seguridad. KINTEK se especializa en equipos de laboratorio de alta temperatura y soluciones de seguridad para procesos térmicos. Nuestra experiencia en diseño de reactores, selección de materiales y protocolos de seguridad puede ayudarle a gestionar los riesgos de la pirólisis de manera efectiva. Contacte a nuestros expertos en seguridad hoy mismo para discutir cómo podemos apoyar su proyecto con equipos y consumibles fiables y con prioridad en la seguridad.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida