En resumen, el acero sinterizado se utiliza para crear una amplia gama de componentes metálicos precisos con forma neta donde se requieren propiedades únicas como porosidad controlada o un rendimiento magnético específico. Es un método de fabricación dominante para piezas en motores y transmisiones automotrices, motores eléctricos, cojinetes autolubricantes y filtros especializados.

La decisión de utilizar acero sinterizado no se trata de reemplazar la fabricación tradicional de acero, sino de aprovechar un proceso único. La sinterización crea piezas con características que a menudo son difíciles, costosas o imposibles de lograr mediante la fusión y el moldeo, como la porosidad intencional o formas complejas que no requieren mecanizado secundario.

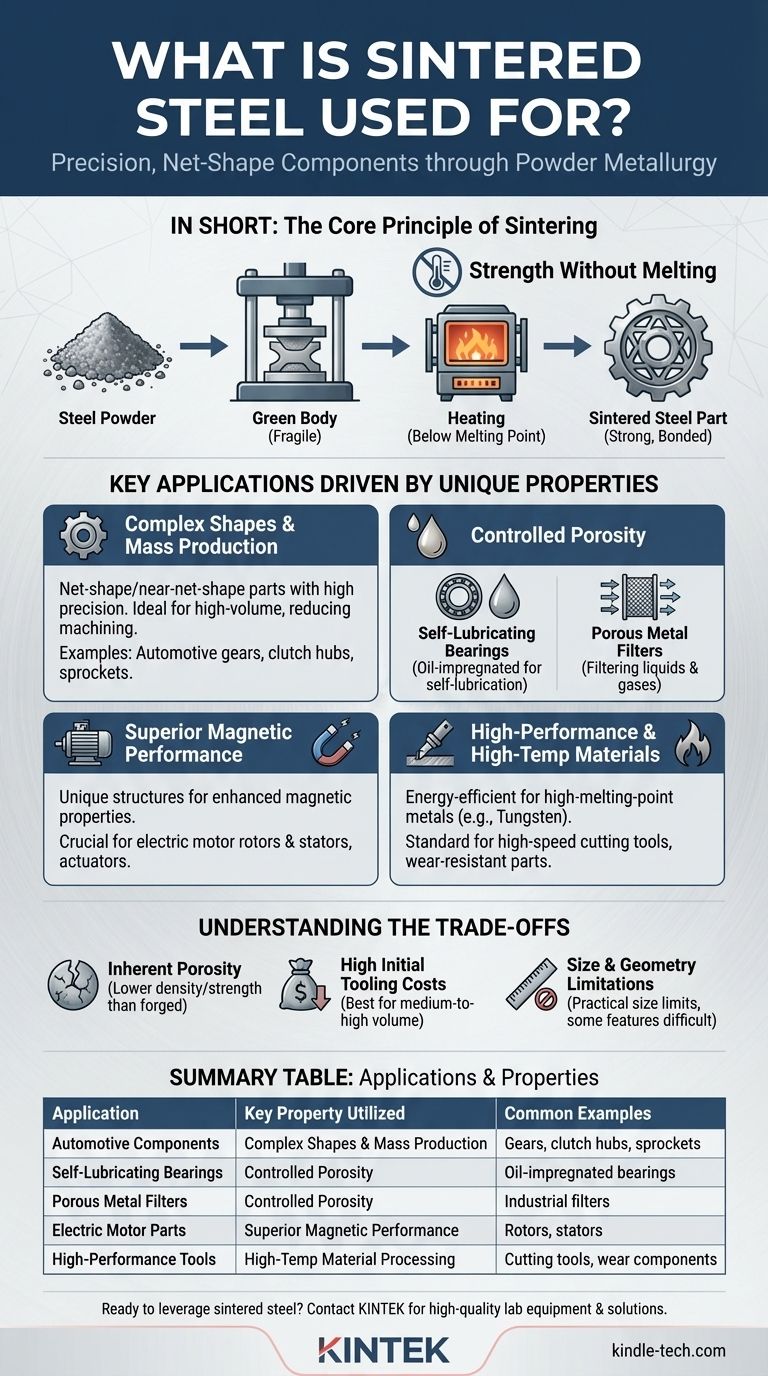

El principio fundamental de la sinterización: resistencia sin fusión

La sinterización es un proceso de pulvimetalurgia. Forja un objeto sólido a partir de polvo metálico utilizando calor y presión sin fundir el material a un estado líquido. Esta diferencia fundamental es la fuente de todas sus ventajas únicas.

Cómo funciona la sinterización

El proceso comienza comprimiendo polvo de acero en un troquel para formar una pieza preformada frágil conocida como "cuerpo verde" o "compacto verde". Luego, esta pieza se calienta en un horno de atmósfera controlada a una temperatura por debajo de su punto de fusión. A esta temperatura, las partículas metálicas se fusionan mediante difusión atómica, creando un enlace metálico sólido y fuerte y un componente terminado.

El poder del "cuerpo verde"

La capacidad de formar una forma compleja en su estado "verde" inicial es un factor principal para el uso de la sinterización. Permite a los fabricantes producir piezas con forma neta o forma casi neta, que requieren poco o ningún mecanizado posterior. Esto reduce drásticamente el desperdicio y el tiempo de fabricación, especialmente para la producción de alto volumen.

Aplicaciones clave impulsadas por propiedades únicas

Los casos de uso del acero sinterizado no son aleatorios; están directamente relacionados con las ventajas de ingeniería específicas que ofrece el proceso sobre alternativas como la fundición o la forja.

Para formas complejas y producción en masa

La sinterización sobresale en la producción de piezas estructurales pequeñas e intrincadas con alta precisión y repetibilidad. El alto costo inicial de las herramientas (troqueles y prensas) se compensa con el bajo costo por pieza en grandes series de producción.

Esto lo convierte en un pilar de la industria automotriz para componentes como engranajes, cubos de embrague, piñones y guías de válvulas de motor.

Para porosidad controlada

A diferencia del metal fundido completamente denso, la sinterización permite un control preciso sobre la densidad final y la porosidad de la pieza. Esta propiedad se explota de dos maneras opuestas.

Primero, se utiliza para crear cojinetes autolubricantes. Los poros se dejan intencionalmente en la estructura metálica y luego se impregnan con aceite. Durante el funcionamiento, el cojinete se calienta y el aceite fluye para proporcionar lubricación exactamente donde se necesita.

Segundo, se utiliza para producir filtros de metal poroso. La red interconectada de poros es la característica funcional de la pieza, utilizada para filtrar líquidos y gases en diversas aplicaciones industriales.

Para un rendimiento magnético superior

El proceso de pulvimetalurgia permite la creación de aleaciones y estructuras de materiales únicas que ofrecen propiedades magnéticas mejoradas. Los materiales magnéticos blandos sinterizados son cruciales para componentes electromagnéticos de alto rendimiento como los rotores y estatores en motores eléctricos modernos y actuadores.

Para materiales de alto rendimiento y alta temperatura

Para metales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno (que se pueden alear con acero), fundirlos requiere una energía increíblemente intensiva. La sinterización proporciona un camino más eficiente energéticamente para crear piezas sólidas, lo que la convierte en el estándar para aplicaciones como herramientas de corte de alta velocidad y ciertos componentes resistentes al desgaste.

Comprendiendo las compensaciones

Aunque potente, la sinterización no es la solución para todos los componentes de acero. Sus ventajas vienen con limitaciones específicas que son fundamentales de entender.

Porosidad inherente y resistencia

A menos que se realicen operaciones secundarias como el prensado isostático en caliente (HIP), las piezas sinterizadas suelen tener una densidad más baja que sus contrapartes forjadas o laminadas. Esta porosidad residual puede resultar en una menor resistencia a la tracción y a la fatiga, lo que las hace inadecuadas para ciertas aplicaciones de alto estrés.

Altos costos iniciales de herramientas

Los troqueles y prensas necesarios para la compactación de polvo representan una inversión inicial significativa. Esto hace que la sinterización sea más económica para series de producción de volumen medio a alto, donde el costo de las herramientas se puede amortizar en miles o millones de piezas.

Limitaciones de tamaño y geometría

Existen límites prácticos para el tamaño de las piezas que se pueden producir mediante sinterización. Además, ciertas características geométricas, como socavados o agujeros perpendiculares a la dirección de prensado, pueden ser difíciles o imposibles de formar directamente y pueden requerir mecanizado secundario.

Tomar la decisión correcta para su componente

Seleccionar el proceso de fabricación adecuado requiere alinear su objetivo principal con las fortalezas centrales de la tecnología.

- Si su enfoque principal es la producción en masa rentable de piezas pequeñas y complejas: La sinterización es una candidata principal, especialmente si puede eliminar costosos pasos de mecanizado.

- Si su enfoque principal es crear una pieza con porosidad controlada: La sinterización es el método ideal y, a menudo, el único para crear cojinetes autolubricantes o filtros metálicos especializados.

- Si su enfoque principal es el rendimiento electromagnético especializado: Los compuestos magnéticos blandos sinterizados ofrecen propiedades superiores y más isotrópicas para componentes como estatores y rotores de motores.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: Debe comparar cuidadosamente la sinterización con alternativas como la forja o el mecanizado a partir de barras, ya que a menudo proporcionan propiedades mecánicas superiores para piezas estructurales críticas.

Al comprender estos principios fundamentales, puede determinar con confianza cuándo la sinterización no es solo una alternativa, sino la solución óptima para su desafío de ingeniería.

Tabla resumen:

| Aplicación | Propiedad clave utilizada | Ejemplos comunes |

|---|---|---|

| Componentes automotrices | Formas complejas y producción en masa | Engranajes, cubos de embrague, piñones, guías de válvulas |

| Cojinetes autolubricantes | Porosidad controlada | Cojinetes impregnados de aceite para maquinaria |

| Filtros de metal poroso | Porosidad controlada | Filtros industriales para líquidos y gases |

| Piezas de motores eléctricos | Rendimiento magnético superior | Rotores, estatores, compuestos magnéticos blandos |

| Herramientas de alto rendimiento | Procesamiento de materiales a alta temperatura | Herramientas de corte, componentes resistentes al desgaste |

¿Listo para aprovechar el acero sinterizado para su laboratorio o necesidades de fabricación? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para el procesamiento avanzado de materiales, incluidas las aplicaciones de sinterización. Ya sea que esté desarrollando nuevos componentes u optimizando su proceso de producción, nuestra experiencia puede ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos con equipos de precisión y soluciones expertas.

Guía Visual

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Molino de laboratorio con jarra y bolas de ágata

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

La gente también pregunta

- ¿Qué metales se pueden recubrir por pulverización catódica? Desbloquee el potencial de prácticamente cualquier metal o aleación

- ¿Qué es el método de sinterización? Una guía para crear piezas fuertes y complejas sin fundirlas

- ¿Cuáles son las ventajas del moldeo a máquina? Logre eficiencia y precisión en la producción en masa

- ¿Cuáles son los peligros en la operación de tratamiento térmico? Mitigue los riesgos térmicos, químicos y mecánicos

- ¿Cuál es la diferencia entre la potencia de RF y CC? Elegir la potencia adecuada para su aplicación

- ¿Cuál es el uso del prensado isostático en caliente? Logre una integridad de material impecable para aplicaciones exigentes

- ¿Cómo estabiliza el equipo de enfriamiento rápido los elementos actínidos? Dominando el tratamiento avanzado de residuos nucleares

- ¿Cuáles son las principales consideraciones técnicas para usar tapones de lana de cuarzo? Optimice su celda de reacción espectroscópica