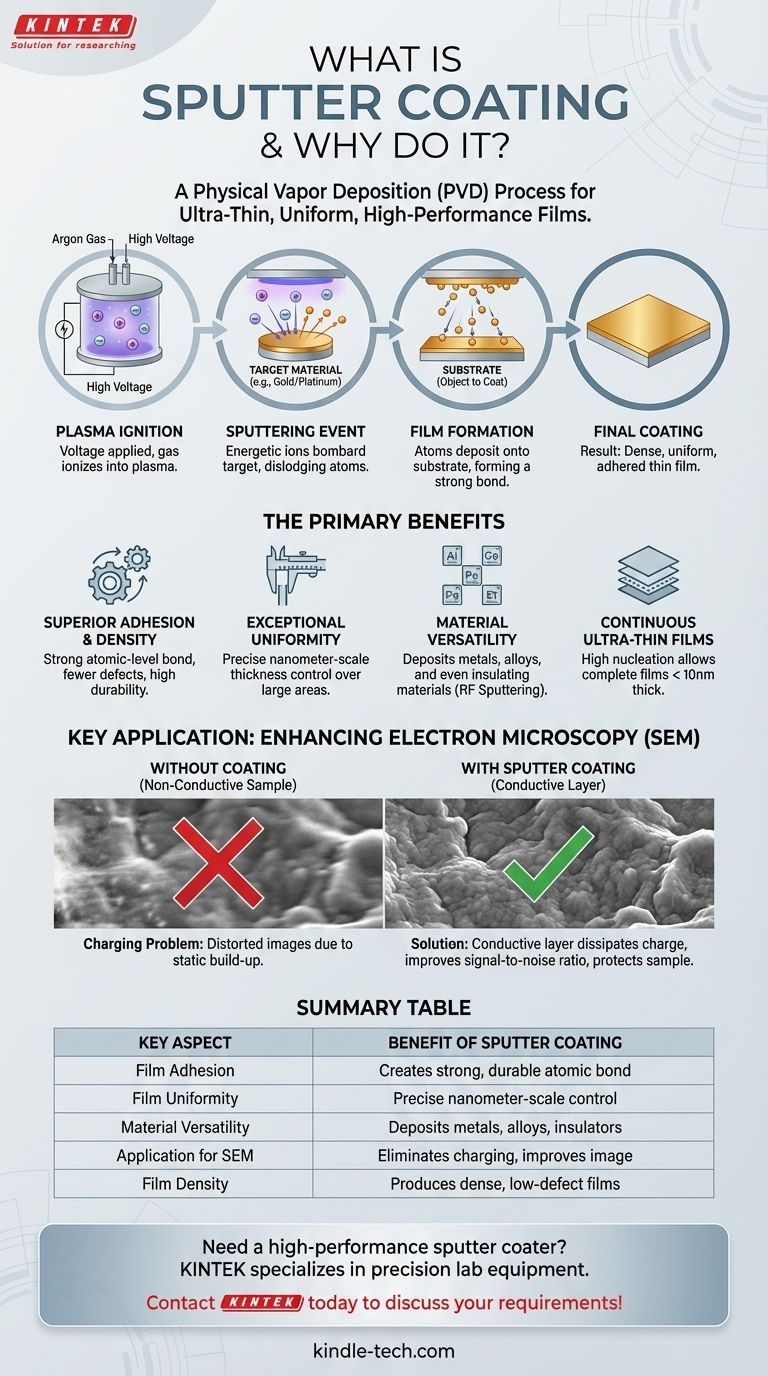

El recubrimiento por pulverización catódica es un proceso de deposición física de vapor (PVD) utilizado para aplicar una capa de material excepcionalmente delgada y uniforme sobre una superficie. Funciona creando un plasma en una cámara de vacío, que bombardea un material fuente (el "objetivo") con iones energéticos, desalojando átomos que luego se depositan sobre el objeto que se está recubriendo. Esta técnica se utiliza para otorgar nuevas propiedades a una superficie, especialmente para hacer que los materiales no conductores sean conductores para el análisis o para crear películas funcionales altamente duraderas.

En esencia, el recubrimiento por pulverización catódica es un método de deposición a nivel atómico. Utiliza el impulso para desprender físicamente átomos de un material fuente, lo que da como resultado una película mucho más densa, más uniforme y con una adhesión más fuerte que los recubrimientos aplicados mediante simple evaporación o procesos químicos.

Cómo funciona el recubrimiento por pulverización catódica: del plasma a la película

Para comprender por qué se elige la pulverización catódica para aplicaciones de alto rendimiento, primero debe comprender su mecanismo físico único. El proceso no es una reacción química ni una simple fusión y congelación; es un evento de transferencia de impulso.

Los componentes principales: objetivo, sustrato y gas

El proceso tiene lugar en una cámara de vacío que contiene tres elementos clave. El objetivo es una pieza sólida del material que desea depositar (como oro o platino). El sustrato es el objeto que desea recubrir. Finalmente, se introduce un gas inerte, típicamente argón, en la cámara.

Encendiendo el plasma

Se aplica un alto voltaje entre el objetivo (que actúa como cátodo) y un ánodo. Este campo eléctrico energiza el gas argón, despojando electrones de los átomos de argón y creando un plasma, un gas ionizado que contiene iones de argón positivos y electrones libres.

El evento de pulverización

Los iones de argón cargados positivamente se aceleran con fuerza hacia el objetivo cargado negativamente. Chocan con la superficie del objetivo con tanta energía que desalojan físicamente, o "pulverizan", átomos individuales del material objetivo.

Formación y adhesión de la película

Estos átomos expulsados viajan a través de la cámara y aterrizan en el sustrato. Debido a que llegan con una energía significativa, forman un enlace extremadamente fuerte, a nivel atómico, con la superficie del sustrato, convirtiéndose en una parte permanente de él. Esto da como resultado una película densa, pura y altamente uniforme.

Los principales beneficios de la pulverización catódica

Los ingenieros y científicos eligen el recubrimiento por pulverización catódica cuando la calidad y el rendimiento de la película delgada son críticos. La naturaleza física del proceso ofrece varias ventajas clave.

Adhesión y densidad superiores

A diferencia de los procesos en los que un material simplemente se funde y se evapora, las partículas pulverizadas impactan el sustrato con alta energía cinética. Esto crea un enlace mucho más fuerte y una película más densa con menos defectos, lo que conduce a una mayor durabilidad y un mejor rendimiento.

Uniformidad excepcional y control del espesor

El proceso de pulverización catódica permite un control altamente preciso sobre el espesor de la película, a menudo hasta la escala nanométrica. Al gestionar la corriente de entrada y el tiempo de deposición, se pueden lograr películas increíblemente uniformes sobre grandes áreas de superficie.

Versatilidad de materiales

Si bien la pulverización catódica de CC simple funciona para metales conductores, técnicas más avanzadas como la pulverización catódica de RF (radiofrecuencia) permiten depositar películas de materiales aislantes, aleaciones e incluso compuestos complejos. Esta versatilidad abre una amplia gama de aplicaciones.

Creación de películas ultrafinas continuas

La alta energía de los átomos pulverizados conduce a una alta densidad de nucleación en el sustrato. Esto permite la formación de películas completas y continuas con espesores de 10 nanómetros o menos, una hazaña difícil de lograr con otros métodos.

Una aplicación clave: mejora de la microscopía electrónica

Uno de los usos más comunes del recubrimiento por pulverización catódica es la preparación de muestras para la microscopía electrónica de barrido (SEM). Muchas muestras biológicas o cerámicas no son eléctricamente conductoras.

Resolviendo el problema de la carga

Un haz de electrones que golpea una muestra no conductora en un SEM provocará una acumulación de carga estática, distorsionando gravemente la imagen. La aplicación de una capa delgada y conductora de oro o platino mediante pulverización catódica proporciona una vía para que esta carga se disipe, lo que permite una imagen clara.

Mejora de la calidad de la imagen

El recubrimiento metálico pulverizado también mejora drásticamente la emisión de electrones secundarios, la señal principal utilizada para formar una imagen SEM. Esto aumenta la relación señal-ruido, lo que da como resultado imágenes más nítidas y detalladas de la topografía de la superficie de la muestra.

Protección de muestras sensibles

El haz de electrones en un SEM puede causar daño térmico a especímenes delicados. El recubrimiento metálico conductor ayuda a distribuir esta carga térmica, protegiendo la estructura de la muestra subyacente de ser alterada o destruida durante el análisis.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el recubrimiento por pulverización catódica depende completamente de los requisitos funcionales del producto terminado o del objetivo analítico.

- Si su enfoque principal es el análisis de muestras (SEM): El recubrimiento por pulverización catódica es un paso de preparación esencial para cualquier material no conductor, lo que garantiza imágenes claras y de alta resolución sin artefactos relacionados con la carga.

- Si su enfoque principal es la creación de películas duraderas y funcionales: La pulverización catódica proporciona un recubrimiento denso y fuertemente adherido, ideal para filtros ópticos, microelectrónica y superficies resistentes al desgaste.

- Si su enfoque principal son los recubrimientos precisos y uniformes: El alto grado de control sobre el espesor y la uniformidad de la película hace que la pulverización catódica sea una opción superior para aplicaciones que exigen consistencia en toda una superficie.

En última instancia, el recubrimiento por pulverización catódica es la técnica elegida cuando la integridad física, el rendimiento y la precisión de una película delgada son primordiales.

Tabla resumen:

| Aspecto clave | Beneficio del recubrimiento por pulverización catódica |

|---|---|

| Adhesión de la película | Crea un fuerte enlace a nivel atómico para recubrimientos duraderos |

| Uniformidad de la película | Permite un control preciso del espesor a escala nanométrica |

| Versatilidad del material | Puede depositar metales, aleaciones y materiales aislantes |

| Aplicación para SEM | Elimina la carga, mejora la calidad de la imagen, protege las muestras |

| Densidad de la película | Produce películas densas y con pocos defectos, superiores a los recubrimientos evaporados |

¿Necesita un recubridor por pulverización catódica de alto rendimiento para su laboratorio?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos recubridores por pulverización catódica diseñados para satisfacer las rigurosas demandas de la preparación de muestras SEM y la investigación avanzada de películas delgadas. Nuestros sistemas ofrecen la uniformidad, adhesión y versatilidad de materiales excepcionales detalladas en este artículo, asegurando que sus muestras estén perfectamente preparadas para imágenes claras y de alta resolución y que sus recubrimientos funcionales cumplan con los más altos estándares de durabilidad.

Deje que nuestros expertos le ayuden a seleccionar la solución de pulverización catódica ideal para su aplicación específica. ¡Contacte a KINTEK hoy para discutir sus requisitos y mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el efecto del espesor de la película delgada? Propiedades ópticas, eléctricas y mecánicas maestras

- ¿Cuál es la estructura y las propiedades de los nanotubos de carbono? Desbloqueando el potencial de los alótropos de carbono 1D

- ¿Cuáles son los materiales objetivo para el sputtering? De metales a cerámicas para películas delgadas precisas

- ¿Cómo se utiliza el diamante sintético como herramienta en la investigación de alta presión? Desbloquee condiciones extremas con celdas de yunque de diamante

- ¿Cuáles son los materiales semiconductores para película delgada? Una guía sobre silicio, compuestos y óxidos

- ¿Qué es el concepto de película delgada? Desbloqueando propiedades únicas a escala nanométrica

- ¿Cuáles son las ventajas y aplicaciones de la tecnología de película delgada? Desbloquee el rendimiento avanzado de los materiales

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales