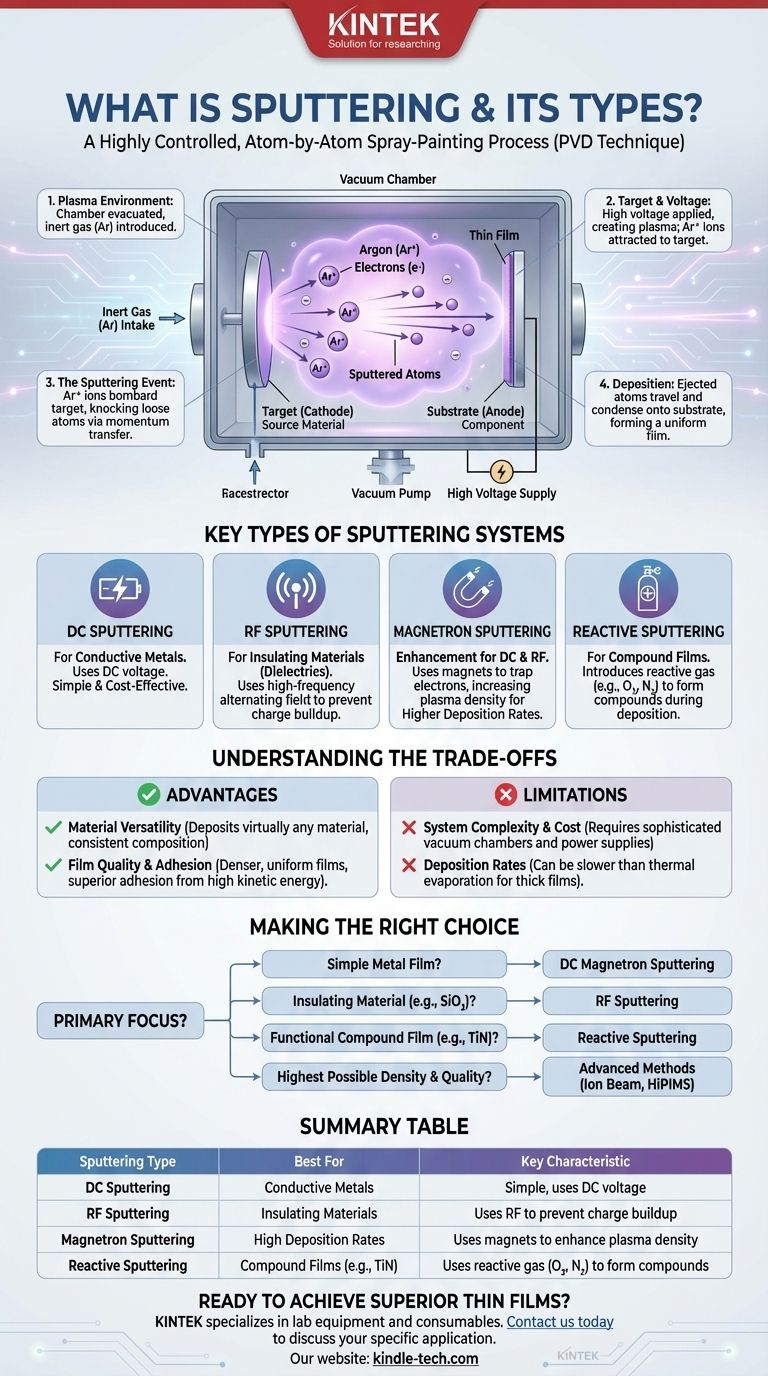

En esencia, la pulverización catódica es un proceso de "pintura en aerosol" altamente controlado, átomo por átomo. Es una técnica de deposición física de vapor (PVD) en la que un material fuente, llamado blanco, es bombardeado por iones energéticos de un plasma dentro de una cámara de vacío. Esta colisión expulsa físicamente, o "pulveriza", átomos del blanco, que luego viajan y se depositan sobre un componente, conocido como sustrato, para formar una película excepcionalmente delgada y uniforme.

La clave es que la pulverización catódica es un proceso de transferencia de momento, no un proceso de evaporación. Esta distinción es lo que la hace excepcionalmente versátil, permitiendo la deposición de prácticamente cualquier material —desde metales puros hasta aislantes complejos— sobre casi cualquier sustrato a temperaturas relativamente bajas.

El mecanismo central: del plasma a la película

La pulverización catódica se basa en una secuencia de eventos físicos que deben controlarse con precisión. Todo el proceso tiene lugar dentro de una cámara de alto vacío para garantizar la pureza de la película final.

Creación del entorno de plasma

Primero, la cámara se evacúa para eliminar contaminantes. Luego, se rellena con una pequeña cantidad de un gas inerte, más comúnmente Argón (Ar). Este gas proporciona los átomos que se ionizarán para crear el plasma.

El papel del blanco y el voltaje

Se aplica un alto voltaje al blanco, que es el material que queremos depositar. Este voltaje hace que el gas inerte se descomponga en un plasma, un estado brillante de la materia que contiene iones positivos (Ar+) y electrones libres. El blanco cargado negativamente (cátodo) atrae fuertemente a estos iones de argón cargados positivamente.

El evento de "pulverización"

Acelerados por el campo eléctrico, los iones de argón chocan con la superficie del blanco con una fuerza significativa. Este impacto transfiere momento a los átomos del blanco, desalojándolos de la superficie. Estos átomos expulsados son el material "pulverizado".

Deposición sobre el sustrato

Los átomos del blanco expulsados viajan en línea recta a través del entorno de baja presión hasta que golpean el sustrato. Al impactar, se condensan y se acumulan, capa por capa, para formar una película delgada densa y bien adherida.

Tipos clave de sistemas de pulverización catódica

Aunque el principio físico sigue siendo el mismo, el método utilizado para generar y mantener el plasma define los tipos principales de pulverización catódica. Cada uno es adecuado para diferentes materiales y aplicaciones.

Pulverización catódica de CC

La pulverización catódica de corriente continua (CC) es la forma más simple, utilizando un voltaje de CC para energizar el plasma. Debido a que requiere que el blanco sea eléctricamente conductor para mantener el circuito, su uso se limita casi exclusivamente a la deposición de metales y otros materiales conductores.

Pulverización catódica de RF

La pulverización catódica de radiofrecuencia (RF) utiliza un campo alterno de alta frecuencia en lugar de un voltaje de CC constante. La rápida conmutación de polaridad evita que se acumule una carga neta en la superficie del blanco. Esto hace que la pulverización catódica de RF sea esencial para depositar materiales aislantes (dieléctricos) y semiconductores, como cerámicas u óxidos.

Pulverización catódica con magnetrón

Este no es un tipo independiente, sino una mejora crítica que se puede aplicar tanto a sistemas de CC como de RF. La pulverización catódica con magnetrón utiliza potentes imanes colocados detrás del blanco. Estos imanes atrapan electrones cerca de la superficie del blanco, aumentando drásticamente la eficiencia de ionización del gas argón. Esto da como resultado un plasma más denso, lo que lleva a tasas de deposición significativamente más altas y permite que el proceso se ejecute a presiones más bajas.

Pulverización catódica reactiva

La pulverización catódica reactiva es una variación del proceso en la que se introduce intencionalmente un gas reactivo, como oxígeno o nitrógeno, en la cámara junto con el gas inerte. Los átomos metálicos pulverizados reaccionan con este gas para formar una película compuesta en el sustrato. Por ejemplo, la pulverización de un blanco de titanio en un ambiente de nitrógeno crea un recubrimiento de nitruro de titanio (TiN) duro y de color dorado.

Comprendiendo las ventajas y desventajas

La pulverización catódica es una tecnología potente, pero es esencial comprender sus ventajas y limitaciones en comparación con otros métodos de deposición.

Ventaja: Versatilidad de materiales

Debido a que es un proceso físico y no térmico, la pulverización catódica puede depositar prácticamente cualquier material, incluidas aleaciones y compuestos complejos. A diferencia de la evaporación, la composición del material permanece constante desde el blanco hasta la película.

Ventaja: Calidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esto da como resultado películas que suelen ser mucho más densas, más uniformes y tienen una adhesión superior en comparación con las obtenidas por evaporación térmica.

Limitación: Complejidad y costo del sistema

Los sistemas de pulverización catódica requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje y, potencialmente, un manejo complejo de gases. Esto hace que la inversión inicial en equipos sea mayor que para algunos métodos de recubrimiento más simples.

Limitación: Tasas de deposición

Aunque la mejora con magnetrón aumenta significativamente la velocidad, la pulverización catódica aún puede ser más lenta que la evaporación térmica de alta velocidad para depositar películas gruesas de ciertos metales puros.

Elegir la opción correcta para su objetivo

Seleccionar el método de pulverización catódica correcto es fundamental para lograr las propiedades de película deseadas de manera eficiente.

- Si su enfoque principal es depositar una película metálica simple: La pulverización catódica de CC con magnetrón es la opción más común, rápida y rentable.

- Si su enfoque principal es depositar un material aislante como una cerámica (por ejemplo, SiO₂): La pulverización catódica de RF es la única opción viable para evitar la acumulación de carga y mantener el proceso.

- Si su enfoque principal es crear una película compuesta dura y funcional (por ejemplo, TiN): La pulverización catódica reactiva es el método requerido para formar el compuesto durante la deposición.

- Si su enfoque principal es lograr la mayor densidad y calidad de película posible: Métodos avanzados como la pulverización catódica con haz de iones o la pulverización catódica con magnetrón de impulso de alta potencia (HiPIMS) ofrecen un control inigualable.

En última instancia, comprender estos tipos fundamentales le permite seleccionar la técnica de pulverización catódica precisa para lograr una película delgada funcional y de alta calidad para casi cualquier aplicación.

Tabla resumen:

| Tipo de Pulverización Catódica | Mejor para | Característica Clave |

|---|---|---|

| Pulverización Catódica de CC | Metales Conductores | Simple, usa voltaje de CC |

| Pulverización Catódica de RF | Materiales Aislantes | Usa radiofrecuencia para evitar la acumulación de carga |

| Pulverización Catódica con Magnetrón | Altas Tasas de Deposición | Usa imanes para mejorar la densidad del plasma |

| Pulverización Catódica Reactiva | Películas Compuestas (ej., TiN) | Usa gas reactivo (O2, N2) para formar compuestos |

¿Listo para lograr películas delgadas superiores?

Elegir el método de pulverización catódica adecuado es fundamental para el éxito de su investigación o producción. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de pulverización catódica precisas que necesita para depositar metales, cerámicas y compuestos complejos.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para garantizar películas uniformes y de alta calidad con una excelente adhesión. Contáctenos hoy para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Por qué el CVD es el método más eficiente para preparar grafeno? Desbloquee la producción de materiales escalable y de alta calidad

- ¿Por qué se utiliza el diamante para fabricar o recubrir herramientas? Desbloquee una dureza y precisión inigualables

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Elija el método de recubrimiento de película delgada adecuado

- ¿Por qué es importante el espesor de la película delgada? La clave para controlar las propiedades ópticas, eléctricas y mecánicas

- ¿Cuáles son algunos de los diferentes métodos de deposición química de vapor?

- ¿Qué materiales se utilizan en el recubrimiento CVD? Descubra nitruros duros, compuestos de silicio y películas de diamante

- ¿Cuál es la diferencia entre la evaporación y el sputtering? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la temperatura de LPCVD? Optimice su proceso de deposición de películas delgadas