La diferencia fundamental entre la pulverización catódica y la evaporación es cómo crean un vapor para recubrir un sustrato. La evaporación utiliza calor para hervir un material y convertirlo en gas, de forma similar a como el agua crea vapor. La pulverización catódica utiliza un proceso físico en el que iones de alta energía bombardean un material objetivo, desprendiendo átomos como una bola de billar rompe un triángulo de bolas.

La elección entre la pulverización catódica y la evaporación es una compensación clásica de ingeniería. La evaporación es típicamente más rápida y sencilla, mientras que la pulverización catódica produce películas delgadas de mayor calidad, más duraderas y más versátiles.

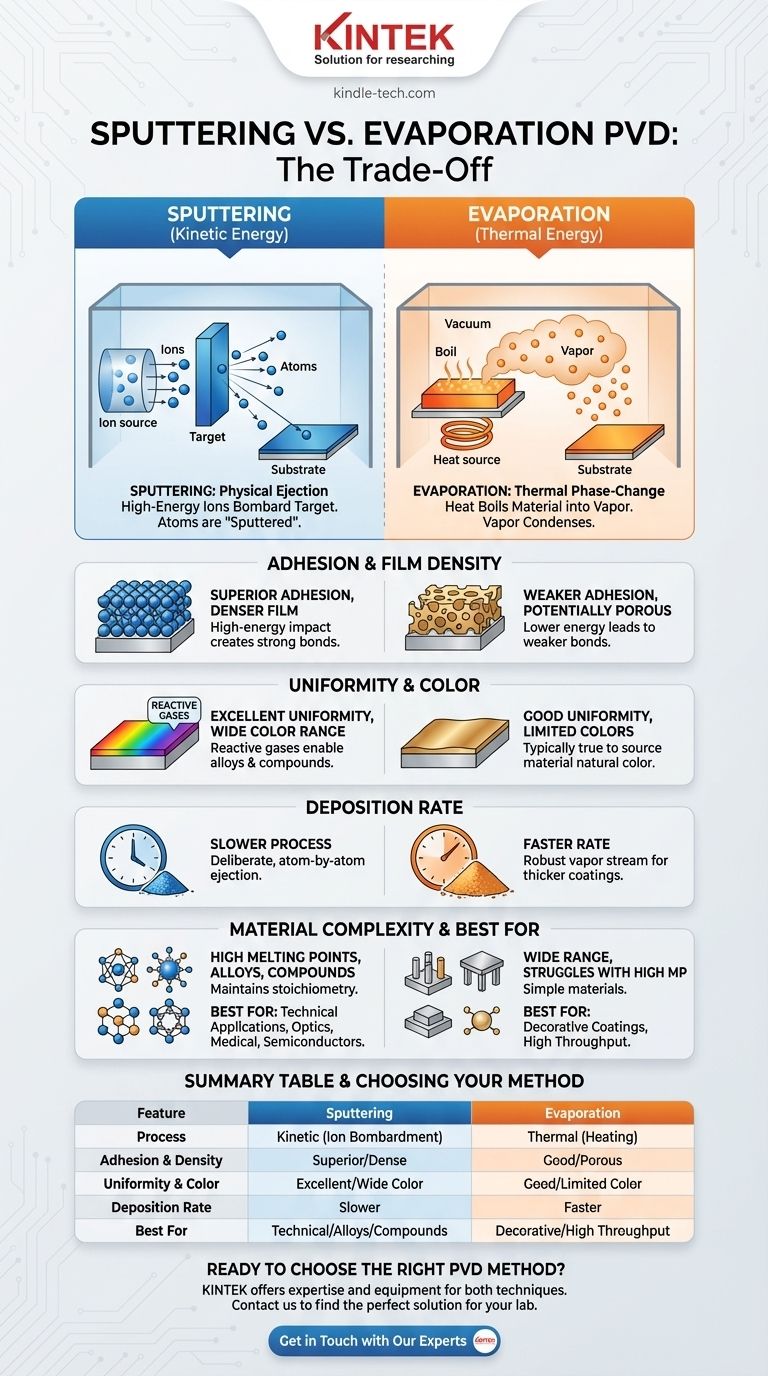

El Mecanismo: Energía Cinética vs. Térmica

Los dos métodos de Deposición Física de Vapor (PVD) se distinguen por la fuente de energía que utilizan para liberar átomos del material fuente. Esta diferencia fundamental dicta las propiedades de la película resultante.

Pulverización Catódica: Un Proceso de Eyección Física

La pulverización catódica tiene lugar en una cámara de vacío llena de un gas inerte, como el argón. Se aplica un alto voltaje, creando un plasma.

Los iones cargados positivamente de este plasma se aceleran y colisionan con el material fuente, llamado el blanco. La energía cinética del impacto es lo suficientemente alta como para desalojar, o "pulverizar", átomos del blanco. Estos átomos eyectados viajan a través de la cámara y se condensan en el sustrato, formando una película delgada.

Evaporación: Un Proceso de Cambio de Fase Térmico

La evaporación es un proceso conceptualmente más simple. Dentro de un alto vacío, el material fuente se calienta hasta que su presión de vapor se vuelve significativa.

Esto se hace típicamente usando una fuente de calor resistiva (evaporación térmica) o un haz de electrones enfocado (evaporación por haz de electrones). El material hierve efectivamente, creando un vapor que viaja en línea recta hasta que se condensa en la superficie más fría del sustrato.

Comparación de las Características de la Película Resultante

La forma en que los átomos llegan al sustrato —con alta energía cinética (pulverización catódica) o menor energía térmica (evaporación)— tiene un profundo impacto en el recubrimiento final.

Adhesión y Densidad de la Película

Los átomos pulverizados llegan al sustrato con una energía significativamente mayor. Esto les permite impactar físicamente e incrustarse ligeramente en la superficie, creando una adhesión superior y formando una película mucho más densa y menos porosa.

Los átomos evaporados llegan con menos energía, lo que lleva a una adhesión más débil y a una estructura de película potencialmente más porosa.

Uniformidad y Color

La pulverización catódica produce naturalmente un recubrimiento más uniforme con un efecto metálico realista. También ofrece una versatilidad de color mucho mayor. Al introducir gases reactivos (como nitrógeno u oxígeno) durante el proceso, es posible crear compuestos como nitruros y óxidos, lo que permite una amplia gama de colores.

La evaporación se limita típicamente al color real del material fuente, como el color natural del aluminio. Lograr diferentes colores a menudo requiere pasos de post-procesamiento como la pintura.

Tasa de Deposición

La evaporación generalmente produce un flujo de vapor más robusto, lo que permite mayores tasas de deposición y tiempos de ejecución más cortos. Esto la hace eficiente para aplicar recubrimientos más gruesos.

La pulverización catódica es un proceso más lento y deliberado, que expulsa los átomos uno por uno, lo que resulta en tasas de deposición más bajas.

Comprendiendo las Ventajas y Desventajas

Ninguno de los métodos es universalmente superior. La elección correcta depende enteramente de los requisitos de la aplicación en cuanto a calidad, velocidad y complejidad del material.

El Dilema Velocidad vs. Calidad

Esta es la principal ventaja y desventaja. La evaporación ofrece velocidad y alto rendimiento, lo que la hace ideal para aplicaciones como recubrimientos decorativos en plástico donde la durabilidad máxima no es la principal preocupación.

La pulverización catódica ofrece películas de mayor calidad. Es el método preferido para aplicaciones técnicas como la fabricación de semiconductores, recubrimientos ópticos e implantes médicos, donde la adhesión, la densidad y la durabilidad son críticas.

Compatibilidad y Complejidad de Materiales

Aunque la evaporación térmica funciona para una amplia gama de materiales, tiene dificultades con aquellos que tienen puntos de fusión muy altos.

La pulverización catódica sobresale en la deposición de metales refractarios, aleaciones y compuestos. Mantiene la estequiometría (relación elemental) de un blanco de aleación, asegurando que la película resultante tenga la misma composición que la fuente.

Tomando la Decisión Correcta para su Objetivo

Las prioridades de su aplicación dictarán el mejor método PVD.

- Si su enfoque principal es la deposición de alta velocidad para acabados decorativos o metálicos simples: Elija la evaporación por su alto rendimiento y rentabilidad.

- Si su enfoque principal es crear películas densas y duraderas con excelente adhesión para aplicaciones técnicas: Elija la pulverización catódica por su calidad y rendimiento de película superiores.

- Si su enfoque principal es depositar aleaciones complejas, compuestos o una amplia gama de colores: Elija la pulverización catódica reactiva por su versatilidad de materiales inigualable.

En última instancia, comprender la compensación entre la velocidad de la evaporación y la calidad de la pulverización catódica es clave para seleccionar el proceso ideal para su proyecto.

Tabla Resumen:

| Característica | Pulverización Catódica (Sputtering) | Evaporación |

|---|---|---|

| Proceso | Energía cinética del bombardeo iónico | Energía térmica del calentamiento |

| Adhesión y Densidad | Películas densas y superiores | Buenas, potencialmente más porosas |

| Uniformidad y Color | Excelente, amplia gama de colores mediante gases reactivos | Buena, típicamente limitada al color natural del metal |

| Tasa de Deposición | Más lenta | Más rápida |

| Mejor para | Aplicaciones técnicas, aleaciones, compuestos | Recubrimientos decorativos, alto rendimiento |

¿Listo para Elegir el Método PVD Adecuado para su Laboratorio?

Comprender las ventajas y desventajas entre la pulverización catódica y la evaporación es crucial para lograr resultados óptimos en sus aplicaciones de películas delgadas. Ya sea que necesite la deposición de alta velocidad de la evaporación para recubrimientos decorativos o la calidad superior de la película y la versatilidad de materiales de la pulverización catódica para aplicaciones técnicas, KINTEK tiene la experiencia y el equipo para apoyar sus objetivos.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas PVD, para satisfacer las diversas necesidades de los laboratorios de investigación e industriales. Nuestro equipo puede ayudarle a seleccionar la solución perfecta para mejorar sus procesos de recubrimiento, mejorar el rendimiento de la película y acelerar su investigación.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden agregar valor a su laboratorio.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico