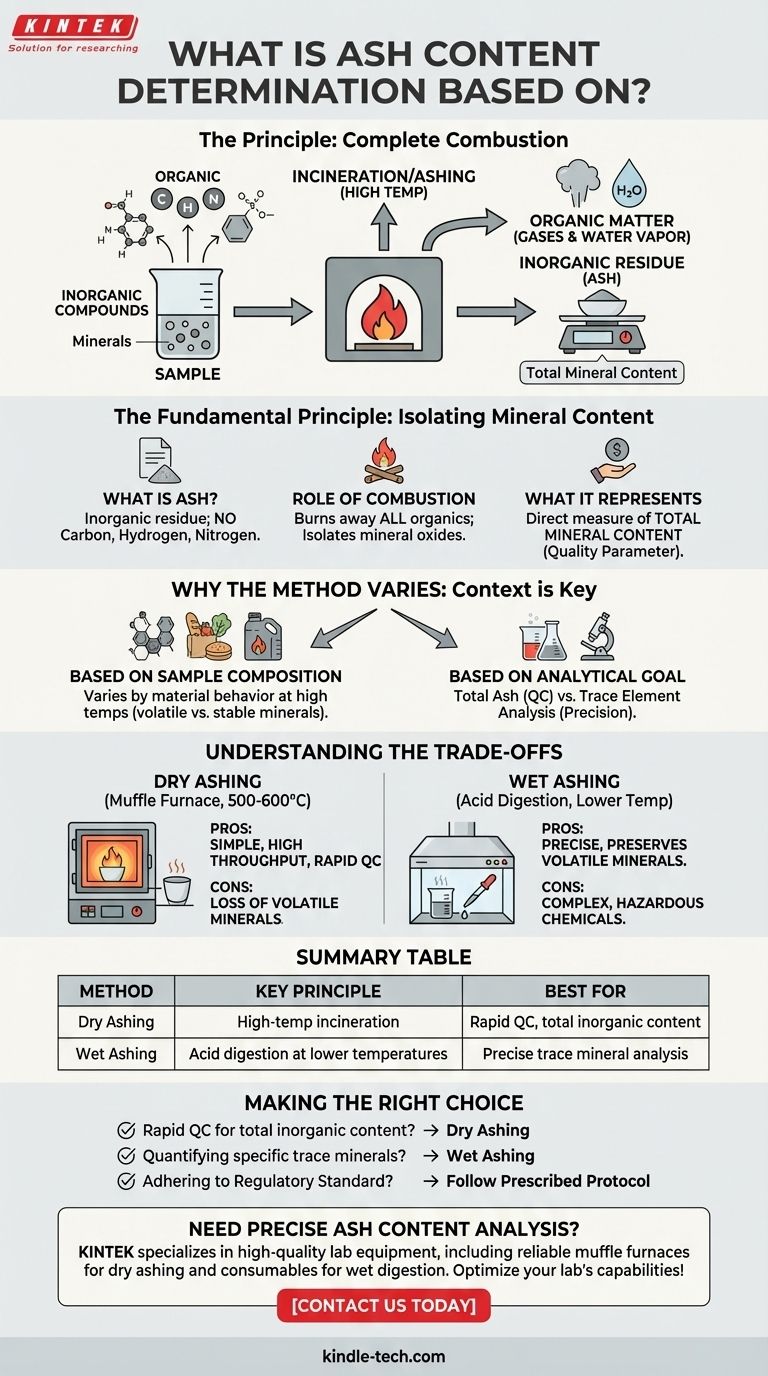

En resumen, la determinación del contenido de cenizas se basa en el principio de la combustión completa. El proceso implica quemar una muestra a altas temperaturas para eliminar toda la materia orgánica, dejando solo el residuo inorgánico no combustible, que luego se pesa. Este residuo, o ceniza, representa el contenido mineral total del material original.

El núcleo del análisis de cenizas es separar los componentes orgánicos combustibles de los minerales inorgánicos no combustibles. El método específico utilizado (qué tan caliente, durante cuánto tiempo y con qué preparación) se elige en función del tipo de muestra y el objetivo final del análisis.

El principio fundamental: Aislamiento del contenido mineral

La determinación de cenizas es una técnica analítica fundamental utilizada para cuantificar la cantidad total de material inorgánico en una muestra. El proceso se basa en un método de separación simple pero potente.

¿Qué es "Ceniza"?

La ceniza es el residuo inorgánico que queda después de que una muestra ha sido incinerada por completo. No contiene los componentes orgánicos como carbono, hidrógeno y nitrógeno, que se convierten en gases y vapor de agua durante la combustión.

El papel de la combustión completa

Para aislar la ceniza, una muestra se calienta en un horno de alta temperatura. Este proceso, conocido como incineración o calcinación, quema todas las sustancias orgánicas.

El material restante es una mezcla de óxidos de los elementos inorgánicos (los minerales) que estaban presentes en la muestra original.

Lo que representa el resultado

El peso de la ceniza es una medida directa del contenido mineral total. Este es un parámetro de calidad crítico en muchas industrias, desde la ciencia de los alimentos (contenido nutricional) hasta los polímeros (contenido de relleno) y el análisis de combustibles (impurezas).

Por qué el método varía: El contexto es clave

No existe un método único y universal para la determinación de cenizas. La técnica apropiada se selecciona en función de la muestra específica y la razón para realizar la prueba.

Basado en la composición de la muestra

Diferentes materiales se comportan de manera diferente a altas temperaturas. El método elegido debe asegurar la combustión completa de la matriz orgánica sin perder accidentalmente ninguno de los componentes inorgánicos que se pretenden medir.

Por ejemplo, una muestra con alto contenido de minerales volátiles (como plomo o mercurio) requiere un protocolo de temperatura diferente al de una con minerales estables (como calcio o magnesio).

Basado en el objetivo analítico

Si el objetivo es simplemente medir el contenido total de cenizas como una métrica de calidad, a menudo es suficiente un método de calcinación en seco directo.

Sin embargo, si la ceniza se está preparando para un análisis posterior de elementos traza específicos, podría ser necesario un método más controlado, como la calcinación húmeda, para asegurar que esos elementos no se pierdan durante el proceso.

Parámetros clave del método

La elección del método dicta varios parámetros críticos:

- Temperatura del horno: Debe ser lo suficientemente alta para quemar los orgánicos, pero lo suficientemente baja para evitar la volatilización de minerales.

- Tiempo de residencia: La duración en el horno necesaria para la combustión completa.

- Preparación de la muestra: Pre-secado u otros pasos necesarios para asegurar resultados consistentes.

Comprendiendo las compensaciones

Los dos enfoques más comunes, la calcinación en seco y la calcinación húmeda, presentan una compensación clásica entre la simplicidad y la precisión analítica.

Calcinación en seco: Simplicidad y rendimiento

Este es el método más común, que implica calentar la muestra en un horno de mufla a temperaturas típicamente entre 500-600°C.

Es simple, seguro y permite procesar muchas muestras a la vez. Sin embargo, sus altas temperaturas pueden causar la pérdida de minerales volátiles, lo que lleva a resultados inexactos si esos elementos son de interés.

Calcinación húmeda: Precisión y preservación

La calcinación húmeda, o digestión húmeda, utiliza ácidos fuertes y agentes oxidantes (como ácido nítrico o sulfúrico) y menor calor para descomponer la materia orgánica.

Este método es más complejo y consume más tiempo, y requiere el manejo de productos químicos peligrosos. Su principal ventaja es la preservación de minerales volátiles, lo que lo convierte en la opción superior cuando la ceniza es un precursor para el análisis de elementos traza.

Tomando la decisión correcta para su análisis

La selección del enfoque correcto depende completamente de lo que necesite aprender de la muestra.

- Si su enfoque principal es un control de calidad rápido para el contenido inorgánico total: La calcinación en seco es típicamente el método más eficiente y práctico.

- Si su enfoque principal es cuantificar minerales traza específicos, especialmente los volátiles: La calcinación húmeda es necesaria para prevenir la pérdida de elementos y asegurar un análisis posterior preciso.

- Si se adhiere a una norma reglamentaria o industrial (por ejemplo, AOAC, ASTM): La elección está hecha para usted; debe seguir el protocolo prescrito exactamente.

En última instancia, saber lo que representa la ceniza le permite interpretar correctamente los datos y tomar decisiones informadas.

Tabla resumen:

| Método | Principio clave | Ideal para |

|---|---|---|

| Calcinación en seco | Incineración a alta temperatura en un horno de mufla | Control de calidad rápido, contenido inorgánico total |

| Calcinación húmeda | Digestión ácida a bajas temperaturas | Análisis preciso de minerales traza, elementos volátiles |

¿Necesita realizar un análisis preciso del contenido de cenizas en su laboratorio? El equipo adecuado es fundamental para obtener resultados exactos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla confiables para calcinación en seco y consumibles para digestión húmeda. Nuestros expertos pueden ayudarle a seleccionar las herramientas perfectas para asegurar que su análisis mineral sea eficiente y preciso. ¡Contáctenos hoy para optimizar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo se utilizan los hornos mufla en el pretratamiento de la celulosa? Optimización de la unión de fibras compuestas y la carbonización

- ¿Cuál es la diferencia entre un horno de mufla y un alto horno? Precisión vs. Producción

- ¿Cómo se utiliza un horno de caja de alta temperatura para pruebas de oxidación de 500 horas? Simulación del rendimiento de superaleaciones en el mundo real

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Por qué los hornos mufla de alta temperatura son esenciales para la activación de tamices moleculares? Desbloquee el máximo rendimiento catalítico

- ¿Qué papel juega un horno de mufla en la etapa de calcinación del pretratamiento del material del cátodo?

- ¿Qué papel juega un horno mufla de alta temperatura en la etapa de pirólisis de la preparación del carburo de silicio? Logre una precisión de 1500°C

- ¿Cuál es el objetivo del revenido en el tratamiento térmico? Lograr el equilibrio perfecto entre dureza y tenacidad