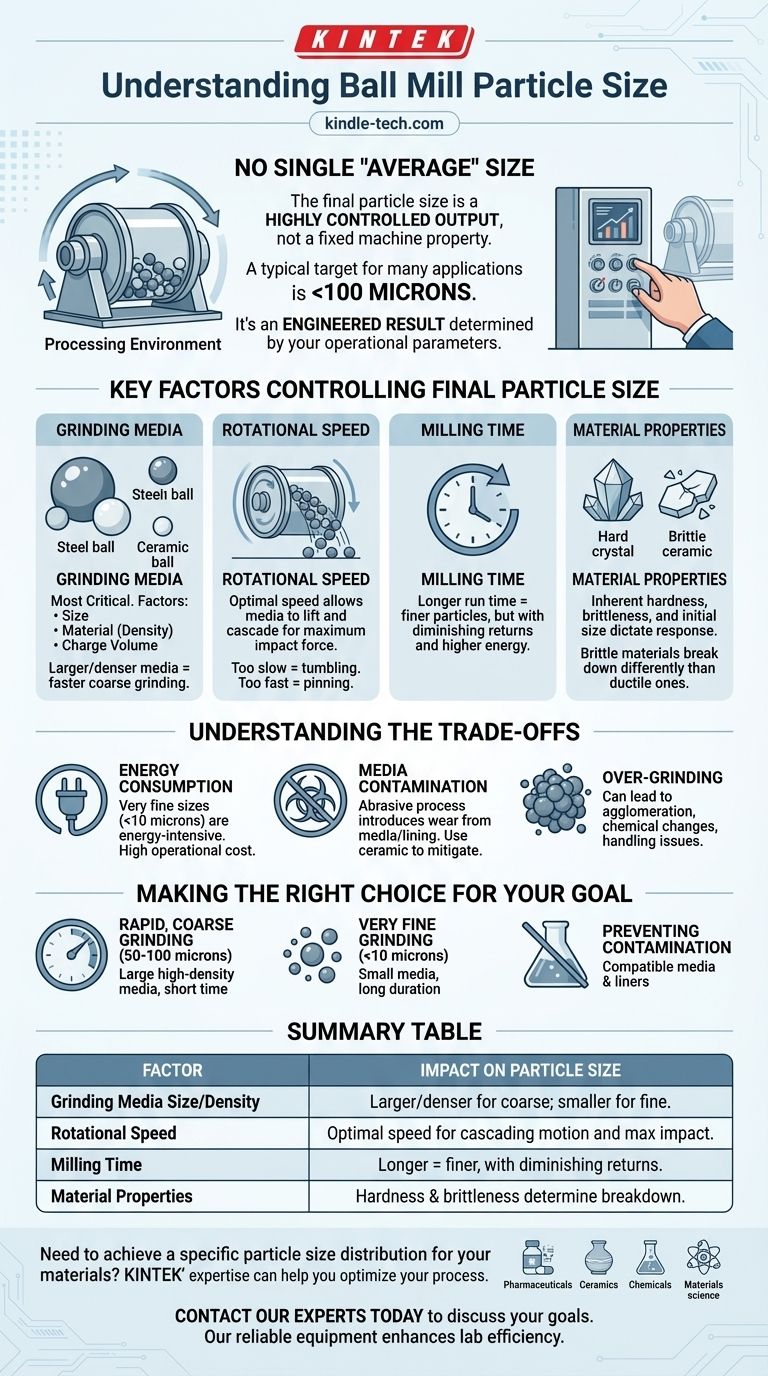

Para ser directos, no existe un único tamaño de partícula "promedio" para un molino de bolas porque el tamaño final es un resultado altamente controlado, no una propiedad fija de la máquina. Sin embargo, un objetivo típico para muchas aplicaciones es un tamaño de partícula inferior a 100 micras. El verdadero propósito de un molino de bolas es proporcionar un proceso donde pueda manipular variables clave para lograr el tamaño de partícula preciso que requiere su aplicación específica.

La conclusión más crítica es cambiar su perspectiva. En lugar de preguntar qué tamaño produce un molino de bolas, debe definir el tamaño de partícula que necesita. El molino de bolas es un sistema que luego configura para cumplir con ese objetivo específico.

Por qué no existe un único tamaño "promedio"

Un molino de bolas no es como un tamiz con un rendimiento fijo. Es un sistema dinámico diseñado para la reducción de tamaño, donde la distribución final de partículas es el resultado de varios factores interactuantes.

La máquina como proceso

Piense en un molino de bolas como un entorno de procesamiento en lugar de una herramienta simple. El tambor hueco y giratorio y los medios de molienda en su interior crean una compleja interacción de fuerzas: impacto y atrición, que descomponen las partículas con el tiempo.

Un resultado diseñado

El tamaño final de la partícula es un resultado diseñado. El proceso comienza con un material de un cierto tamaño y termina cuando se logra la finura deseada. Este resultado está determinado enteramente por los parámetros operativos que usted establece.

Los factores clave que controlan el tamaño final de la partícula

Para lograr un tamaño de partícula específico, debe comprender y controlar las variables centrales del proceso de molienda. Cada una tiene un impacto directo y significativo en el producto final.

Medios de molienda

Las bolas en sí mismas son el elemento más crítico. Los factores clave incluyen su tamaño, material (densidad) y el volumen de carga (qué parte del molino está llena con ellas). Los medios más grandes y densos crean fuerzas de impacto mayores, lo que conduce a una reducción de tamaño más rápida para materiales gruesos.

Velocidad de rotación

La velocidad a la que gira la carcasa del molino es crucial. Si es demasiado lenta, las bolas simplemente ruedan y causan abrasión. Si es demasiado rápida, la fuerza centrífuga adherirá las bolas a la pared de la carcasa y no se producirá molienda. La velocidad óptima permite que los medios se eleven y luego caigan en cascada, creando la máxima fuerza de impacto para una molienda eficiente.

Tiempo de molienda

Esta es la variable más sencilla. Con todo lo demás igual, cuanto más tiempo funcione el molino, más finas serán las partículas resultantes. Sin embargo, hay rendimientos decrecientes, ya que se requiere exponencialmente más tiempo y energía para descomponer las partículas más pequeñas.

Propiedades del material

Las características inherentes del material que está moliendo (su dureza, fragilidad y tamaño inicial) dictarán cómo responde al proceso de molienda. Una cerámica frágil se romperá de manera muy diferente a un metal dúctil.

Comprender las compensaciones

Optimizar para el tamaño de partícula más pequeño posible no siempre es la mejor estrategia. Comprender las limitaciones y las consecuencias es esencial para un proceso eficiente y efectivo.

Consumo de energía

Lograr tamaños de partícula muy finos (por ejemplo, inferiores a 10 micras) es un proceso que consume mucha energía. La energía requerida para moler partículas aumenta drásticamente a medida que el tamaño de partícula objetivo disminuye. Esto tiene un impacto directo en el costo operativo.

Contaminación de los medios

El proceso de molienda es inherentemente abrasivo, lo que significa que los medios de molienda (las bolas) y el revestimiento del molino se desgastarán con el tiempo. Este desgaste introduce cantidades mínimas de contaminación en su producto. Usar medios cerámicos en lugar de acero puede mitigar esto, pero tiene un costo mayor.

Sobremolienda

A veces, hacer que las partículas sean demasiado finas puede ser perjudicial. La sobremolienda puede provocar problemas como la aglomeración de partículas (agrupamiento), cambios en las propiedades químicas del material o dificultades en el manejo posterior.

Tomar la decisión correcta para su objetivo

Sus configuraciones operativas deben ser un reflejo directo de su resultado deseado. Al ajustar las variables clave, puede ajustar el molino de bolas para producir exactamente lo que necesita.

- Si su enfoque principal es la molienda gruesa y rápida (por ejemplo, 50-100 micras): Utilice medios más grandes y de alta densidad y un tiempo de molienda relativamente corto para maximizar las fuerzas de impacto.

- Si su enfoque principal es la molienda muy fina (por ejemplo, <10 micras): Utilice medios más pequeños para aumentar el contacto con el área de superficie y haga funcionar el molino durante períodos significativamente más largos.

- Si su enfoque principal es prevenir la contaminación del producto: Seleccione medios de molienda y revestimientos hechos de un material (como cerámica o acero inoxidable) que sea compatible con su producto final.

En última instancia, un molino de bolas le brinda el control para producir el tamaño de partícula preciso que exige su proceso.

Tabla de resumen:

| Factor | Impacto en el tamaño de partícula |

|---|---|

| Tamaño/Densidad de los medios de molienda | Medios más grandes y densos para molienda gruesa; medios más pequeños para molienda fina. |

| Velocidad de rotación | La velocidad óptima crea un movimiento en cascada para un impacto máximo y una molienda eficiente. |

| Tiempo de molienda | Los tiempos de molienda más largos producen partículas más finas, pero con rendimientos decrecientes. |

| Propiedades del material | La dureza y la fragilidad de la materia prima determinan cómo se descompone. |

¿Necesita lograr una distribución de tamaño de partícula específica para sus materiales?

La experiencia de KINTEK en soluciones de molienda de laboratorio puede ayudarle a optimizar su proceso. Proporcionamos molinos de bolas de alta calidad y el soporte técnico para seleccionar los medios de molienda y los parámetros operativos adecuados para su aplicación, ya sea en productos farmacéuticos, cerámica, productos químicos o ciencia de materiales.

Contacte a nuestros expertos hoy mismo para discutir sus objetivos de tamaño de partícula y descubrir cómo el equipo confiable de KINTEK puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un molino de bolas planetario para electrolitos de Li3PO4-Li2SO4? Mejora de la conductividad iónica

- ¿Cuál es la función principal del molino de bolas de alta energía para aleaciones FeCrAl ODS? Domina la eficiencia de la aleación mecánica

- ¿Qué papel juega un molino de bolas planetario en la síntesis de Li6PS5Br? Revolucionando la producción de electrolitos de estado sólido

- ¿Cuál es la función principal de un molino de bolas ligero en la preparación de TiC10/Cu-Al2O3? Lograr la síntesis homogénea de polvos

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuál es la función de un molino de bolas de alta energía en la producción de acero ODS? Lograr la maestría en dispersión a nivel nano

- ¿Cuál es la función principal de un molino de bolas de alta energía para LPSC? Optimizar la modificación de la superficie del electrolito de sulfuro

- ¿Qué papel juega un molino planetario de bolas en la preparación de Ti/Al2O3? Guía experta para el refinamiento de compuestos