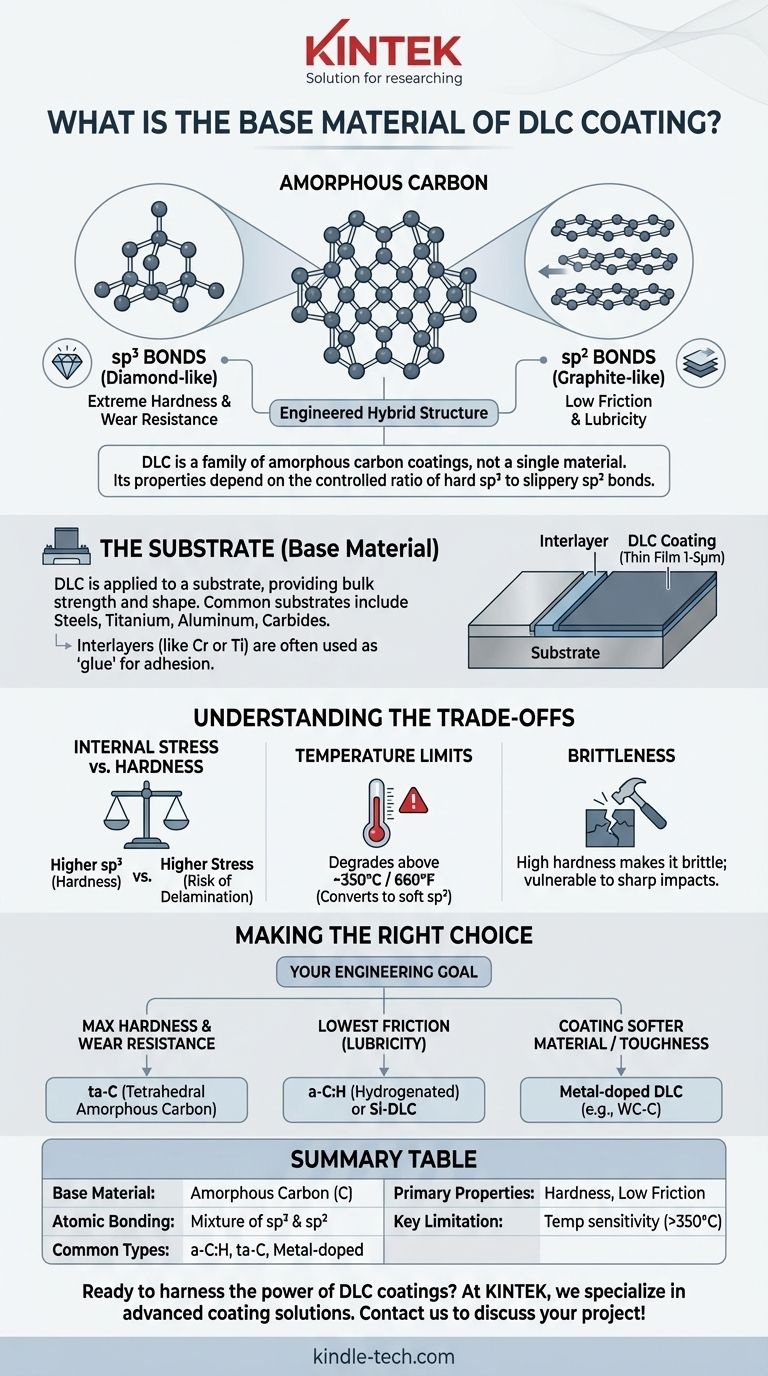

En su nivel más fundamental, el material base de un recubrimiento de Carbono Tipo Diamante (DLC) es carbono amorfo. Esto significa que está compuesto por átomos de carbono, pero a diferencia del diamante o el grafito, están dispuestos sin una estructura cristalina repetitiva. Las propiedades únicas del DLC surgen de su naturaleza híbrida, que contiene una mezcla de enlaces atómicos tipo diamante y tipo grafito.

En su esencia, el DLC no es un material único, sino una familia de recubrimientos de carbono amorfo. Su verdadero valor reside en la mezcla diseñada de enlaces atómicos tipo diamante (sp³) y grafíticos (sp²), lo que permite una combinación única de dureza extrema y lubricidad de baja fricción.

¿Qué significa realmente "Carbono Tipo Diamante"?

Para entender el DLC, debe ir más allá del elemento y centrarse en su estructura atómica. El nombre en sí describe un material que imita las propiedades del diamante sin ser un diamante verdadero.

El Ingrediente Principal: Carbono

El recubrimiento está hecho completamente de átomos de carbono, el mismo elemento que forma tanto el diamante (el material natural más duro conocido) como el grafito (un lubricante suave y resbaladizo). La diferencia radica enteramente en cómo se unen esos átomos.

La Estructura de Enlace Híbrida: sp³ vs. sp²

Esta es la clave del rendimiento del DLC.

- Enlaces sp³: Este es el enlace tetraédrico que se encuentra en el diamante natural. Es increíblemente fuerte y rígido, lo que le confiere al DLC su característica alta dureza y resistencia al desgaste.

- Enlaces sp²: Este es el enlace planar que se encuentra en el grafito. Estos enlaces son más débiles entre sus capas, lo que les permite deslizarse fácilmente, lo que le confiere al DLC su bajo coeficiente de fricción y lubricidad.

El DLC es una película diseñada donde la proporción de enlaces sp³ duros a sp² resbaladizos se controla cuidadosamente durante el proceso de deposición para lograr propiedades específicas.

El Papel del Hidrógeno

Muchas formas comunes de DLC están hidrogenadas (designadas como a-C:H). Durante el proceso de deposición, se introduce hidrógeno para ayudar a estabilizar la estructura amorfa. Esto reduce las altas tensiones internas que pueden acumularse en la película, mejorando la adhesión y permitiendo recubrimientos más gruesos.

El "Material Base" al que se Aplica (El Substrato)

Aunque el recubrimiento en sí es carbono, casi siempre se aplica a otro material, conocido como substrato. La elección del substrato es tan crítica como el propio recubrimiento.

Substratos Comunes

El DLC se puede aplicar a una amplia gama de materiales, siempre que sean compatibles con el proceso de deposición al vacío. Los substratos comunes incluyen la mayoría de los aceros, aleaciones de titanio, aleaciones de aluminio, carburos e incluso algunos plásticos y cerámicas.

Por qué Importa la Elección del Substrato

El substrato proporciona la resistencia y la forma del componente. El recubrimiento DLC es una película muy delgada (típicamente de 1 a 5 micras) que solo proporciona las propiedades de la superficie. Un recubrimiento DLC duro sobre un substrato blando que se deforma fácilmente simplemente se agrietará y se desprenderá.

La Necesidad de Capas Intermedias

La adhesión es una consideración importante. Debido a las diferencias en las propiedades del material y las tensiones internas, el DLC a menudo se deposita sobre una o más capas intermedias metálicas. Una capa delgada de un material como cromo (Cr) o titanio (Ti) a menudo se aplica primero al substrato para actuar como un "pegamento", asegurando que la película de DLC se adhiera fuertemente.

Comprendiendo las Compensaciones

Ningún recubrimiento es perfecto, y la elección del DLC requiere comprender sus limitaciones. Ser consciente de estas compensaciones es crucial para una implementación exitosa.

Tensión Interna vs. Dureza

Una mayor proporción de enlaces sp³ tipo diamante aumenta la dureza, pero también aumenta drásticamente la tensión compresiva interna del recubrimiento. Si no se gestiona adecuadamente (por ejemplo, con hidrógeno o capas intermedias), esta tensión puede hacer que el recubrimiento se delamine o se desprenda del substrato.

Limitaciones de Temperatura

El DLC no es adecuado para aplicaciones de alta temperatura. Cuando se expone a temperaturas superiores a aproximadamente 350°C (660°F) en el aire, los enlaces sp³ duros comienzan a descomponerse y se convierten en enlaces sp² (grafíticos) más blandos, lo que hace que el recubrimiento pierda su dureza y sus cualidades protectoras.

Fragilidad y Resistencia al Impacto

Debido a su alta dureza, el DLC es inherentemente frágil. Proporciona una excelente resistencia al desgaste por deslizamiento, pero puede astillarse o fracturarse por impactos directos y agudos. La tenacidad del substrato subyacente juega un papel importante en su durabilidad general al impacto.

Tomando la Decisión Correcta para su Objetivo

El término "DLC" representa una familia de recubrimientos. La elección correcta depende enteramente de su objetivo de ingeniería principal.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Necesita un recubrimiento con el mayor contenido posible de sp³, como el carbono amorfo tetraédrico (ta-C), que no está hidrogenado.

- Si su enfoque principal es la menor fricción posible: Un carbono amorfo hidrogenado (a-C:H) o un DLC dopado con silicio (Si-DLC) a menudo proporciona la mejor lubricidad, especialmente en condiciones húmedas o atmosféricas.

- Si su enfoque es recubrir un material más blando o mejorar la tenacidad: Un DLC dopado con metal (por ejemplo, WC-C), que incorpora nanopartículas de carburo de tungsteno, puede ofrecer una menor tensión interna y un mejor soporte de carga.

Comprender que el DLC es una forma de carbono diseñada, no una sustancia monolítica, es la clave para desbloquear todo su potencial para su aplicación.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Material Base | Carbono Amorfo (C) |

| Enlace Atómico | Mezcla de enlaces tipo diamante (sp³) y tipo grafito (sp²) |

| Tipos Comunes | Hidrogenado (a-C:H), Tetraédrico (ta-C), Dopado con metal (ej., WC-C) |

| Propiedades Principales | Dureza Extrema, Baja Fricción, Resistencia al Desgaste |

| Limitación Clave | Sensibilidad a la temperatura (se degrada por encima de ~350°C / 660°F) |

¿Listo para aprovechar el poder de los recubrimientos DLC para sus componentes?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento para los sectores de laboratorio e industrial. Nuestra experiencia en DLC y otros recubrimientos PVD puede ayudarle a lograr propiedades superficiales superiores, desde una resistencia extrema al desgaste hasta una baja fricción, adaptadas a su substrato y requisitos de aplicación específicos.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestro equipo de laboratorio y consumibles pueden proporcionar la solución de recubrimiento perfecta para sus necesidades.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué condiciones físicas proporciona una prensa HPHT para la síntesis de BDD? Logre condiciones extremas de 5 GPa y 1800 K

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función del equipo de deposición química de vapor (CVD)? Crecimiento de Precisión para Electrodos de Diamante Dopado con Boro (BDD)

- ¿Cuál es el papel de un reactor HFCVD en la síntesis de diamante dopado con boro? Guía experta sobre la activación de gases de diamante

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial